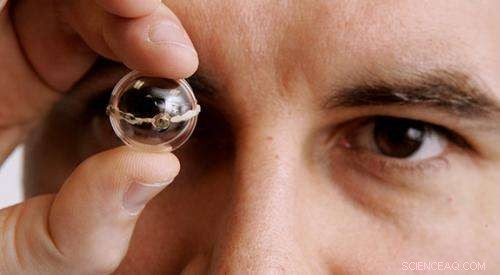

Michael McAlpine, un assistente professore di ingegneria meccanica e aerospaziale a Princeton, sta guidando un team di ricerca che utilizza la stampa 3D per creare dispositivi elettronici complessi come questo diodo a emissione di luce stampato in una lente a contatto di plastica. Credito:Frank Wojciechowski

(Phys.org) —Come parte di un progetto che dimostra nuove tecniche di stampa 3D, I ricercatori di Princeton hanno incorporato minuscoli diodi emettitori di luce in una lente a contatto standard, consentendo al dispositivo di proiettare fasci di luce colorata.

Michael McAlpine, il ricercatore capo, avvertito che l'obiettivo non è progettato per l'uso effettivo, per esempio, richiede un alimentatore esterno. Anziché, ha affermato che il team ha creato il dispositivo per dimostrare la capacità di "stampare in 3D" l'elettronica in forme e materiali complessi.

"Questo dimostra che possiamo utilizzare la stampa 3D per creare componenti elettronici complessi, inclusi semiconduttori, " ha detto McAlpine, un assistente professore di ingegneria meccanica e aerospaziale. "Siamo stati in grado di stampare in 3D un intero dispositivo, in questo caso un LED."

La lente a contatto rigida è in plastica. I ricercatori hanno utilizzato minuscoli cristalli, chiamati punti quantici, per creare i LED che hanno generato la luce colorata. È possibile utilizzare punti di dimensioni diverse per generare vari colori.

"Abbiamo usato i punti quantici [noti anche come nanoparticelle] come inchiostro, " ha detto McAlpine. "Siamo stati in grado di generare due colori diversi, arancione e verde."

La lente a contatto è anche parte di uno sforzo continuo per utilizzare la stampa 3D per assemblare diversi, e spesso difficili da combinare, materiali in dispositivi funzionanti. Nel recente passato, un team di professori di Princeton, tra cui McAlpine, ha creato un orecchio bionico da cellule viventi con un'antenna incorporata in grado di ricevere segnali radio.

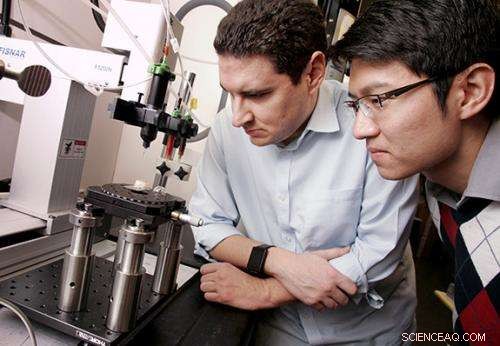

Yong Lin Kong, ricercatore su entrambi i progetti, ha detto che l'orecchio bionico ha presentato un diverso tipo di sfida.

McAlpine e Yong Lin Kong, uno studente laureato in ingegneria meccanica e aerospaziale, utilizzare una stampante 3D su misura per creare l'elettronica descritta nella loro ricerca. Credito:Frank Wojciechowski

"L'obiettivo principale del progetto dell'orecchio bionico era dimostrare la fusione di elettronica e materiali biologici, " disse Kong, uno studente laureato in ingegneria meccanica e aerospaziale.

Kong, l'autore principale dell'articolo del 31 ottobre che descrive il lavoro attuale sulla rivista Nano lettere , ha detto che il progetto di lenti a contatto, d'altra parte, ha coinvolto la stampa di elettronica attiva utilizzando materiali diversi. I materiali erano spesso meccanicamente, chimicamente o termicamente incompatibili, ad esempio l'uso del calore per modellare un materiale potrebbe inavvertitamente distruggere un altro materiale nelle immediate vicinanze. Il team ha dovuto trovare modi per gestire queste incompatibilità e ha dovuto anche sviluppare nuovi metodi per stampare l'elettronica, piuttosto che utilizzare le tecniche comunemente utilizzate nell'industria elettronica.

"Per esempio, non è banale modellare un rivestimento sottile e uniforme di nanoparticelle e polimeri senza il coinvolgimento di tecniche di microfabbricazione convenzionali, tuttavia lo spessore e l'uniformità dei film stampati sono due dei parametri critici che determinano le prestazioni e la resa del dispositivo attivo stampato, " disse Kong.

Per risolvere queste sfide interdisciplinari, i ricercatori hanno collaborato con Ian Tamargo, che quest'anno si è laureato in chimica; Hyoungsoo Kim, assegnista di ricerca post-dottorato ed esperto di fluidodinamica nel dipartimento di ingegneria meccanica e aerospaziale; e Barry Rand, un assistente professore di ingegneria elettrica e l'Andlinger Center for Energy and the Environment.

McAlpine ha affermato che uno dei maggiori punti di forza della stampa 3D è la sua capacità di creare componenti elettronici in forme complesse. A differenza della produzione elettronica tradizionale, che costruisce circuiti in assiemi piatti e poi li impila in tre dimensioni, Le stampanti 3D possono creare strutture verticali con la stessa facilità di quelle orizzontali.

"In questo caso, avevamo un cubo di LED, " ha detto. "Alcuni dei cavi erano verticali e alcuni erano orizzontali".

Per condurre la ricerca, il team ha costruito un nuovo tipo di stampante 3D che McAlpine ha descritto come "una via di mezzo tra lo scaffale standard e la fantasia". Dan Steinart, un assistente professore di ingegneria meccanica e aerospaziale e l'Andlinger Center, aiutato a progettare e costruire la nuova stampante, il cui costo stimato da McAlpine è di circa $ 20, 000.

McAlpine ha affermato che non prevede che la stampa 3D sostituisca la produzione tradizionale nell'elettronica in tempi brevi; Invece, sono tecnologie complementari con punti di forza molto diversi. Produzione tradizionale, che utilizza la litografia per creare componenti elettronici, è un modo veloce ed efficiente per fare più copie con un'altissima affidabilità. I produttori utilizzano la stampa 3D, che è lento ma facile da modificare e personalizzare, per creare stampi e modelli per la prototipazione rapida.

Gli usi principali per la stampa 3D sono situazioni che richiedono flessibilità e che devono essere adattate a un uso specifico. Per esempio, le tecniche di produzione convenzionali non sono pratiche per i dispositivi medici che devono essere adattati alla forma particolare del paziente o per i dispositivi che richiedono la miscelazione di materiali insoliti in modi personalizzati.

"Cercare di stampare un cellulare probabilmente non è la strada da percorrere, " Ha detto McAlpine. "È la personalizzazione che dà il potere alla stampa 3D".

In questo caso, i ricercatori sono stati in grado di personalizzare l'elettronica di stampa 3D su una lente a contatto scansionando prima la lente, e reimmettere le informazioni geometriche nella stampante. Ciò ha consentito la stampa 3D conforme di un LED sulla lente a contatto.