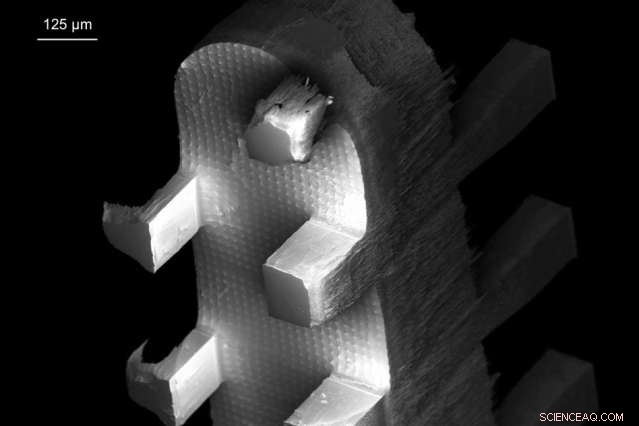

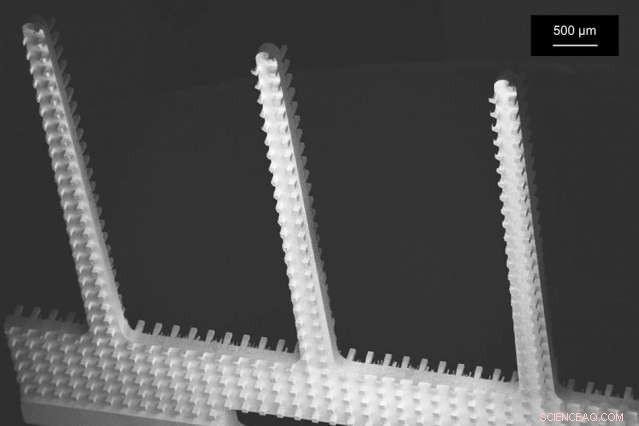

Una micrografia elettronica a scansione dei nuovi emettitori in microfibra, mostrando le schiere di colonne rettangolari incise nei loro lati.

Le nanofibre (filamenti polimerici di appena un paio di centinaia di nanometri di diametro) hanno una vasta gamma di potenziali applicazioni, dalle celle solari alla filtrazione dell'acqua alle celle a combustibile. Ma così lontano, il loro alto costo di produzione li ha relegati a poche industrie di nicchia.

Nell'ultimo numero della rivista Nanotecnologia , I ricercatori del MIT descrivono una nuova tecnica per la produzione di nanofibre che aumenta di quattro volte il tasso di produzione riducendo il consumo di energia di oltre il 90%, offrendo la prospettiva di un prezzo basso, produzione efficiente di nanofibre.

"Abbiamo dimostrato un modo sistematico per produrre nanofibre attraverso l'elettrofilatura che supera lo stato dell'arte, "dice Luis Fernando Velásquez-García, uno dei principali ricercatori nei laboratori di tecnologia dei microsistemi del MIT, che ha guidato il nuovo lavoro. "Ma il modo in cui è stato fatto apre una possibilità molto interessante. Il nostro gruppo e molti altri gruppi stanno lavorando per spingere ulteriormente la stampa 3D, per rendere possibile la stampa di componenti che trasducono, che attuano, che scambiano energia tra diversi domini, come solare a elettrico o meccanico. Abbiamo qualcosa che si adatta naturalmente a quell'immagine. Abbiamo una serie di emettitori che possono essere pensati come stampanti a matrice di punti, dove saresti in grado di controllare individualmente ogni emettitore per stampare depositi di nanofibre."

racconto aggrovigliato

Le nanofibre sono utili per qualsiasi applicazione che beneficia di un elevato rapporto tra superficie e volume:celle solari, ad esempio, che cercano di massimizzare l'esposizione alla luce solare, o elettrodi per celle a combustibile, che catalizzano le reazioni sulla loro superficie. Le nanofibre possono anche produrre materiali permeabili solo su scale molto piccole, come filtri per l'acqua, o che sono notevolmente dure per il loro peso, come un'armatura.

Una micrografia elettronica a scansione dei nuovi emettitori in microfibra, mostrando le schiere di colonne rettangolari incise nei loro lati.

La tecnica standard per la produzione di nanofibre è chiamata elettrofilatura, ed è disponibile in due varietà. Nel primo, una soluzione polimerica viene pompata attraverso un piccolo ugello, e poi un forte campo elettrico lo estende. Il processo è lento, però, e il numero di ugelli per unità di superficie è limitato dalle dimensioni dell'impianto idraulico della pompa.

L'altro approccio consiste nell'applicare una tensione tra un tamburo rotante coperto da coni metallici e un elettrodo collettore. I coni sono immersi in una soluzione polimerica, e il campo elettrico fa sì che la soluzione viaggi verso la sommità dei coni, dove viene emesso verso l'elettrodo come una fibra. Questo approccio è irregolare, però, e produce fibre di lunghezze irregolari; richiede anche tensioni fino a 100, 000 volt.

Pensare in piccolo

Velásquez-García e i suoi coautori:Philip Ponce de Leon, un ex studente di master in ingegneria meccanica; Francesca Collina, un ex postdoc nel gruppo di Velásquez-García che ora è al KLA-Tencor; ed Eric Heubel, un attuale postdoc:adattare il secondo approccio, ma su una scala molto più piccola, utilizzando tecniche comuni nella produzione di sistemi microelettromeccanici per produrre serie dense di minuscoli emettitori. Le ridotte dimensioni degli emettitori riducono la tensione necessaria per pilotarli e consentono di imballarne più di uno insieme, aumento della velocità di produzione.

Allo stesso tempo, una trama ruvida incisa sui lati degli emettitori regola la velocità con cui il fluido scorre verso le loro punte, ottenendo fibre uniformi anche a ritmi di produzione elevati. "Abbiamo fatto tutti i tipi di esperimenti, e tutti mostrano che l'emissione è uniforme, " dice Velásquez-García.

Per costruire i loro emettitori, Velásquez-García e i suoi colleghi usano una tecnica chiamata incisione profonda con ioni reattivi. Su entrambe le facce di un wafer di silicio, incidono dense schiere di minuscole colonne rettangolari - decine di micrometri di diametro - che regoleranno il flusso del fluido lungo i lati degli emettitori. Quindi hanno tagliato i motivi a dente di sega dal wafer. I denti di sega sono montati verticalmente, e le loro basi sono immerse in una soluzione di acqua deionizzata, etanolo, e un polimero disciolto.

Quando un elettrodo è montato di fronte ai denti di sega e viene applicata una tensione tra di loro, la miscela acqua-etanolo scorre verso l'alto, trascinando con sé catene di polimero. L'acqua e l'etanolo si dissolvono rapidamente, lasciando un groviglio di filamenti polimerici di fronte a ciascun emettitore, sull'elettrodo.

I ricercatori sono stati in grado di imballare 225 emettitori, lunghi diversi millimetri, su una piastrina quadrata di circa 35 millimetri di lato. Alla tensione relativamente bassa di 8, 000 volt, quel dispositivo produceva quattro volte più fibra per unità di area rispetto ai migliori dispositivi di elettrofilatura commerciali.

Il lavoro è "un modo elegante e creativo di dimostrare la forte capacità dei tradizionali processi di fabbricazione di MEMS [sistemi microelettromeccanici] verso la nanoproduzione parallela, "dice Reza Ghodssi, professore di ingegneria elettrica presso l'Università del Maryland. Rispetto ad altri approcci, Aggiunge, c'è "un maggiore potenziale per aumentarlo mantenendo l'integrità e l'accuratezza con cui viene applicato il metodo di elaborazione".

Questa storia è stata ripubblicata per gentile concessione di MIT News (web.mit.edu/newsoffice/), un popolare sito che copre notizie sulla ricerca del MIT, innovazione e didattica.