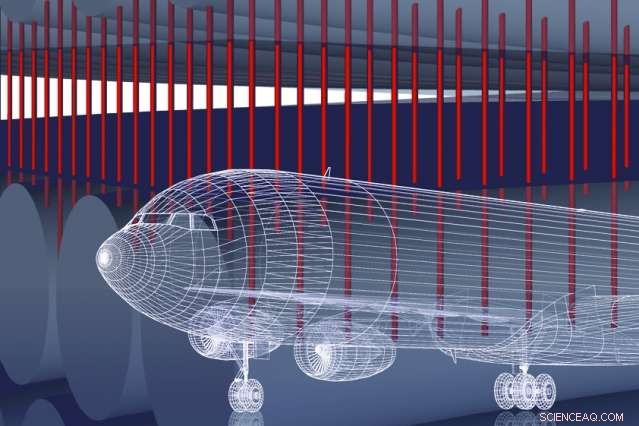

Gli ingegneri aerospaziali del MIT hanno trovato un modo per incollare strati compositi, producendo un materiale che è sostanzialmente più forte e più resistente ai danni rispetto ad altri compositi avanzati. Il miglioramento può portare a più forti, parti di aeroplani più leggere. Credito:Christine Daniloff/MIT

I nuovissimi aerei passeggeri Airbus e Boeing che volano oggi sono realizzati principalmente con materiali compositi avanzati come la plastica rinforzata con fibra di carbonio, estremamente leggera, materiali durevoli che riducono il peso complessivo dell'aereo fino al 20% rispetto agli aerei con corpo in alluminio. Tali cellule leggere si traducono direttamente in risparmio di carburante, che è un punto importante a favore dei compositi avanzati.

Ma i materiali compositi sono anche sorprendentemente vulnerabili:mentre l'alluminio può resistere a impatti relativamente grandi prima di rompersi, i numerosi strati nei compositi possono rompersi a causa di impatti relativamente piccoli, un inconveniente che è considerato il tallone d'Achille del materiale.

Ora gli ingegneri aerospaziali del MIT hanno trovato un modo per incollare strati compositi in modo tale che il materiale risultante sia sostanzialmente più forte e più resistente ai danni rispetto ad altri compositi avanzati. I loro risultati sono pubblicati questa settimana sulla rivista Scienza e tecnologia dei compositi .

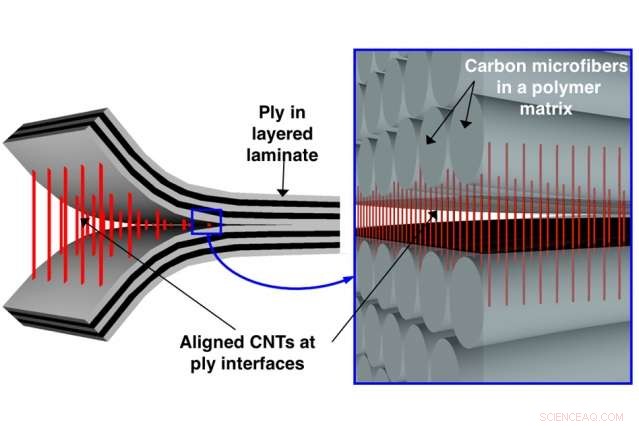

I ricercatori hanno fissato insieme gli strati di materiali compositi utilizzando nanotubi di carbonio, rotoli di carbonio sottili come un atomo che, nonostante la loro statura microscopica, sono incredibilmente forti. Hanno incorporato minuscole "foreste" di nanotubi di carbonio all'interno di una matrice polimerica simile a colla, quindi pressato la matrice tra strati di compositi in fibra di carbonio. I nanotubi, simile a minuscolo, punti allineati verticalmente, lavoravano all'interno delle fessure di ogni strato composito, fungendo da impalcatura per tenere insieme gli strati.

Negli esperimenti per testare la resistenza del materiale, la squadra ha scoperto che, rispetto ai materiali compositi esistenti, i compositi cuciti erano il 30 percento più forti, resistere a forze maggiori prima di rompersi.

Roberto Guzman, che ha guidato il lavoro come postdoc del MIT nel Dipartimento di Aeronautica e Astronautica (AeroAstro), dice che il miglioramento può portare a più forti, parti di aeroplani più leggere, in particolare quelle che richiedono chiodi o bulloni, che possono rompere i compositi convenzionali.

"Bisogna lavorare di più, ma siamo davvero sicuri che questo porterà a una più forte, aerei più leggeri, "dice Guzman, che ora è ricercatore presso l'IMDEA Materials Institute, in Spagna. "Ciò significa molto carburante risparmiato, il che è ottimo per l'ambiente e per le nostre tasche".

I coautori dello studio includono il professore di AeroAstro Brian Wardle e ricercatori della società aerospaziale e della difesa svedese Saab AB.

"Le misure contano"

I materiali compositi odierni sono composti da strati, o pieghe, di fibre di carbonio orizzontali, tenuti insieme da una colla polimerica, che Wardle descrive come "molto, molto debole, area problematica." I tentativi di rafforzare questa regione di colla includono Z-pinning e 3-D weaving-metodi che comportano il pinning o la tessitura di fasci di fibre di carbonio attraverso strati compositi, simile a spingere chiodi attraverso il compensato, o infilare il tessuto.

La tecnica dei ricercatori integra un'impalcatura di nanotubi di carbonio all'interno di una colla polimerica. Per prima cosa hanno coltivato una foresta di nanotubi di carbonio allineati verticalmente e l'hanno trasferita su un appiccicoso, strato composito non polimerizzato. Quindi hanno ripetuto il processo per generare una pila di 16 strati compositi, con nanotubi di carbonio incollati tra ogni strato. Credito:Massachusetts Institute of Technology

"Un punto o un chiodo sono migliaia di volte più grandi delle fibre di carbonio, " dice Wardle. "Quindi quando li guidi attraverso il composito, rompi migliaia di fibre di carbonio e danneggi il composito."

Nanotubi di carbonio, al contrario, hanno un diametro di circa 10 nanometri, quasi un milione di volte più piccole delle fibre di carbonio.

"Le misure contano, perché siamo in grado di inserire questi nanotubi senza disturbare le fibre di carbonio più grandi, ed è questo che mantiene la forza del composito, " dice Wardle. "Ciò che ci aiuta a migliorare la forza è che i nanotubi di carbonio hanno 1, 000 volte più superficie delle fibre di carbonio, che consente loro di legarsi meglio con la matrice polimerica."

Accatastamento della concorrenza

Guzman e Wardle hanno ideato una tecnica per integrare un'impalcatura di nanotubi di carbonio all'interno della colla polimerica. Per prima cosa hanno coltivato una foresta di nanotubi di carbonio allineati verticalmente, seguendo una procedura che il gruppo di Wardle aveva precedentemente sviluppato. Hanno quindi trasferito la foresta su un appiccicoso, strato composito non polimerizzato e ripetuto il processo per generare una pila di 16 strati compositi, un tipico trucco laminato composito, con nanotubi di carbonio incollati tra ogni strato.

Per testare la resistenza del materiale, il team ha eseguito un test di resistenza alla trazione, un test standard utilizzato per dimensionare le parti aerospaziali, in cui i ricercatori hanno inserito un bullone attraverso un foro nel composito, poi l'ha strappato. Mentre i compositi esistenti in genere si rompono sotto tale tensione, il team ha scoperto che i compositi cuciti erano più forti, in grado di sopportare il 30% in più di forza prima di rompersi.

I ricercatori hanno anche eseguito un test di compressione a foro aperto, applicando forza per chiudere il foro del bullone. In quel caso, il composito cucito ha resistito al 14% in più di forza prima di rompersi, rispetto ai compositi esistenti.

"I miglioramenti della resistenza suggeriscono che questo materiale sarà più resistente a qualsiasi tipo di evento o caratteristica dannosa, " dice Wardle. "E poiché la maggior parte degli aerei più nuovi sono composti per più del 50 percento in peso, il miglioramento di questi compositi all'avanguardia ha implicazioni molto positive per le prestazioni strutturali dei velivoli".

Stefano Tsai, professore emerito di aeronautica e astronautica alla Stanford University, afferma che i compositi avanzati non hanno eguali nella loro capacità di ridurre i costi del carburante, e quindi, emissioni degli aerei.

"Con il loro peso intrinsecamente leggero, non c'è nulla all'orizzonte che possa competere con i materiali compositi per ridurre l'inquinamento per gli aerei commerciali e militari, "dice Tsai, che non hanno contribuito allo studio. Ma dice che l'industria aerospaziale si è astenuta da un uso più ampio di questi materiali, principalmente a causa di una "mancanza di fiducia nella tolleranza al danno [dei materiali]. Il lavoro del professor Wardle affronta direttamente come migliorare la tolleranza al danno, e quindi come può essere realizzato un maggiore utilizzo delle prestazioni intrinsecamente ineguagliate dei materiali compositi."

Questa storia è stata ripubblicata per gentile concessione di MIT News (web.mit.edu/newsoffice/), un popolare sito che copre notizie sulla ricerca del MIT, innovazione e didattica.