La coppa Lycurgus è un esempio dell'uso delle nanoparticelle da parte degli antichi artigiani nelle opere d'arte. Si pensa che la componente dorata sia responsabile del colore rosso quando viene illuminata da dietro, e le particelle d'argento sono responsabili dell'aspetto verde quando la luce splende su di essa dalla parte anteriore. Credito:Okinawa Institute of Science and Technology

Mentre le nanoparticelle sembrano una scoperta recente, queste minuscole strutture sono state utilizzate per secoli. La famosa coppa di Licurgo, realizzato da artigiani romani del IV secolo, dispone di vetro dicroico, con nanoparticelle d'oro e d'argento sparse ovunque, producendo un aspetto verde quando la luce splende su di esso dalla parte anteriore, e un aspetto rosso quando illuminato da dietro.

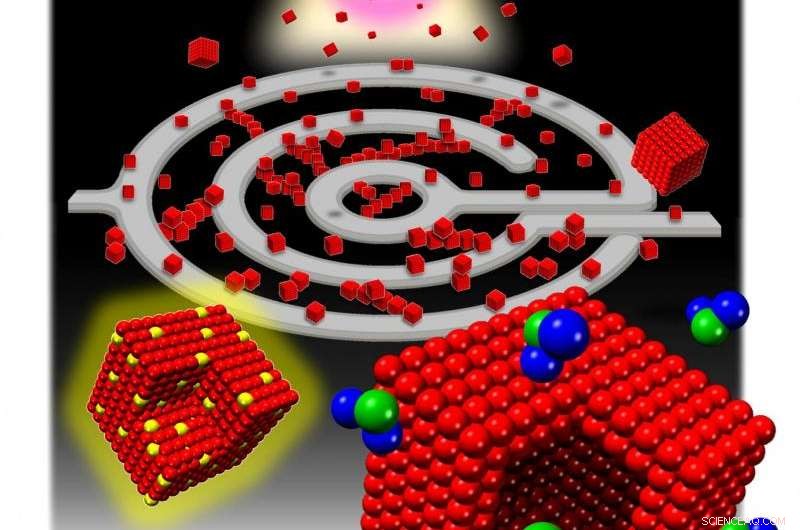

Nei secoli fin dai tempi degli antichi artigiani, i ricercatori hanno fatto molta strada nella comprensione delle nanoparticelle. La produzione di nanocubi è stata di particolare interesse per le loro potenziali applicazioni come biosensori e sensori di gas. Le nanoparticelle possono essere prodotte utilizzando metodi fisici o chimici, sebbene i metodi fisici siano vantaggiosi per l'assenza di contaminanti organici comunemente introdotti con metodi chimici. Però, nanocubi di dimensioni uniformi sono difficili da produrre in quantità sufficienti con metodi fisici. I ricercatori della Nanoparticles by Design Unit dell'Okinawa Institute of Science and Technology (OIST) Graduate University hanno recentemente scoperto un nuovo approccio per superare questo problema. La loro ricerca è stata recentemente pubblicata in Materiali funzionali avanzati .

"La forma del cubo non è la struttura a più bassa energia per le nanoparticelle di ferro", spiega il dottor Jerome Vernieres, primo autore della pubblicazione, "così, non potevamo fare affidamento su considerazioni di termodinamica di equilibrio per autoassemblare questi nanocubi". Invece, gli scienziati dell'OIST, sotto la guida del Prof. Mukhles Sowwan, hanno sfruttato le possibilità offerte da una tecnica chiamata condensazione di gas inerte magnetron-sputtering per creare i loro nanocubi di ferro. Con questo metodo, Il gas argon viene prima riscaldato e trasformato in plasma ionizzato. Quindi, un magnete, opportunamente posizionato dietro un bersaglio realizzato con il materiale desiderato, in questo caso, ferro da stiro, controlla la forma del plasma, e assicura che gli ioni di argon bombardino il bersaglio; da qui il nome "magnetron". Di conseguenza, atomi di ferro vengono spruzzati lontano dal bersaglio, si scontrano con gli atomi di argon e tra loro, e formare nanoparticelle. Il controllo accurato del plasma tramite il controllo del campo magnetico può produrre nanocubi uniformi. "L'uniformità è fondamentale nelle applicazioni di rilevamento. Avevamo bisogno di un modo per controllare le dimensioni, forma, e numero dei nanocubi durante la loro produzione", ha spiegato il dottor Stephan Steinhauer.

Nanoparticelle dei membri della Design Unit:(da sinistra a destra) Dr. Stephan Steinhauer, Dott. Girolamo Vernieres, Prof. Mukhles Sowwan, e il dottor Panagiotis Grammatikopoulos. Credito:Okinawa Institute of Science and Technology

Per controllare le dimensioni e la forma di questi cubi, i ricercatori hanno fatto una semplice ma significativa osservazione:il ferro è magnetico di per sé! In altre parole, i ricercatori hanno scoperto che potevano sfruttare il magnetismo intrinseco del bersaglio stesso come un modo innovativo per modificare il campo magnetico del magnetron. In questo modo sono riusciti a manipolare il plasma dove crescono le particelle, e quindi controllare le dimensioni dei nanocubi durante la formazione. "Questa è la prima volta che vengono realizzati nanocubi di ferro uniformi utilizzando un metodo fisico che può essere scalato per la produzione di massa", chiarisce Vernieres. Per comprendere meglio i meccanismi di questo processo, il team dell'OIST ha collaborato con ricercatori dell'Università di Helsinki per effettuare calcoli teorici. "Il lavoro si è basato molto su metodi sperimentali e calcoli teorici. Le simulazioni sono state importanti per noi per spiegare i fenomeni che stavamo osservando", illumina il dottor Panagiotis Grammatikopoulos.

Una volta che i ricercatori hanno inventato un modo per produrre questi cubi di ferro uniformi, il passo successivo è stato quello di costruire un dispositivo elettronico in grado di utilizzare questi nanocubi per applicazioni di rilevamento. "Abbiamo notato che questi cubi erano estremamente sensibili ai livelli di NO2 gassoso. Il rilevamento di NO2 viene utilizzato per una varietà di scopi diversi, dalla diagnosi dei pazienti asmatici alla rilevazione dell'inquinamento ambientale, così abbiamo visto subito una candidatura per il nostro lavoro", afferma Steinhauer. I ricercatori della Nanoparticles by Design Unit, in collaborazione con ricercatori dell'Université de Toulouse, ha quindi costruito un prototipo di sensore NO2 che ha misurato la variazione della resistenza elettrica dei nanocubi di ferro dovuta all'esposizione al gas NO2. Poiché l'esposizione anche a una quantità molto piccola di NO2 può produrre un cambiamento misurabile nella resistenza elettrica che è considerevolmente maggiore rispetto ad altri inquinanti atmosferici, il sensore basato su nanocubi di ferro è estremamente sensibile e specifico. "Questi nanocubi hanno molti usi potenziali. Il fatto che possiamo produrre una quantità relativamente grande di nanocubi uniformi utilizzando un metodo di sintesi sempre più comune rende questa ricerca molto promettente per le applicazioni industriali, " ha sottolineato Vernieres.

Questo schema illustra la produzione di nanocubi di ferro utilizzando la condensazione di gas inerte magnetron-sputtering e l'uso di questi cubi nei sensori di NO2. Credito:Okinawa Institute of Science and Technology