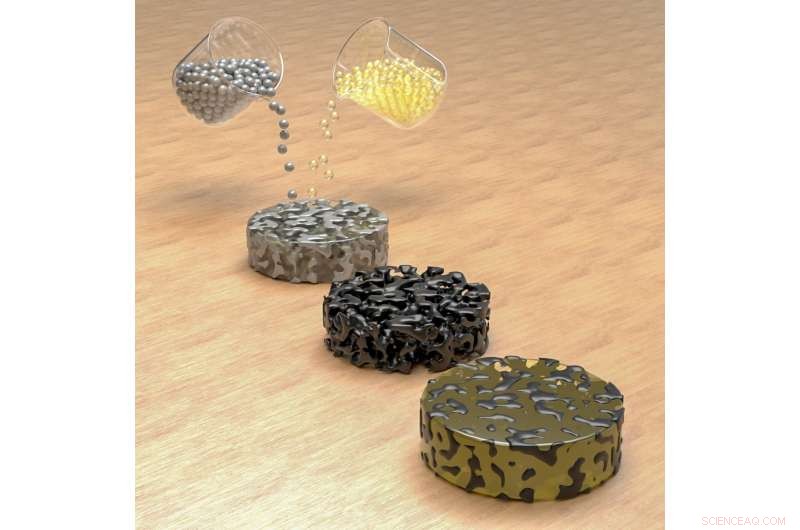

I ricercatori hanno creato un composto di schiuma epossi-grafene resistente e conduttivo senza aggiungere peso significativo. Credito:Gruppo Rouzbeh Shahsavari

Gli scienziati della Rice University hanno creato una resina epossidica migliore per applicazioni elettroniche.

L'epossidico combinato con la schiuma di grafene "ultrarigida" inventata nel laboratorio Rice del chimico James Tour è sostanzialmente più resistente dell'epossidico puro e molto più conduttivo di altri compositi epossidici, pur mantenendo la bassa densità del materiale. Potrebbe migliorare le resine epossidiche nell'uso corrente che indeboliscono la struttura del materiale con l'aggiunta di cariche conduttive.

Il nuovo materiale è dettagliato nella rivista dell'American Chemical Society ACS Nano .

Da solo, la resina epossidica è un isolante, ed è comunemente usato nei rivestimenti, adesivi, elettronica, attrezzature industriali e compositi strutturali. I riempitivi metallici o di carbonio vengono spesso aggiunti per applicazioni in cui si desidera conduttività, come schermatura elettromagnetica.

Ma c'è un compromesso:più riempitivo porta una migliore conduttività a scapito del peso e della resistenza alla compressione, e il composito diventa più difficile da elaborare.

La soluzione Rice sostituisce le polveri metalliche o di carbonio con una schiuma tridimensionale composta da fogli di grafene su scala nanometrica, la forma spessa di un atomo di carbonio.

Il laboratorio del Tour, in collaborazione con gli scienziati dei materiali di riso Pulickel Ajayan, Rouzbeh Shahsavari e Jun Lou e Yan Zhao della Beihang University di Pechino, si sono ispirati a progetti per iniettare resina epossidica in scaffold 3D, inclusi aerogel di grafene, schiume e scheletri di vari processi.

La resa di un artista di un'impalcatura di schiuma di grafene, come creato a Rice, che può essere infuso con resina epossidica per un forte, composto leggero e conduttivo. Credito:Gruppo Rouzbeh Shahsavari

Il nuovo schema rende ponteggi molto più forti da poliacrilonitrile (PAN), una resina polimerica in polvere che usano come fonte di carbonio, mescolato con polvere di nichel. Nel processo in quattro fasi, spremono a freddo i materiali per renderli densi, scaldarli in una fornace per trasformare la PAN in grafene, trattare chimicamente il materiale risultante per rimuovere il nichel e utilizzare un vuoto per aspirare la resina epossidica nel materiale ora poroso.

"La schiuma di grafene è un unico pezzo di grafene a pochi strati, " Tour ha detto. "Pertanto, in realtà, l'intera schiuma è una grande molecola. Quando la resina epossidica si infiltra nella schiuma e poi si indurisce, qualsiasi piegatura della resina epossidica in un punto sottoporrà a stress il monolite in molti altri punti a causa dell'impalcatura di grafene incorporata. Questo alla fine irrigidisce l'intera struttura."

I compositi a forma di disco con il 32% di schiuma erano leggermente più densi, ma aveva una conducibilità elettrica di circa 14 Siemens (una misura di conducibilità, o ohm inversi) per centimetro, secondo i ricercatori. La schiuma non ha aggiunto peso significativo al composto, ma gli ha dato sette volte la resistenza alla compressione della resina epossidica pura.

Il facile incastro tra il grafene e la resina epossidica ha aiutato a stabilizzare anche la struttura del grafene. "Quando la resina epossidica si infiltra nella schiuma di grafene e poi si indurisce, la resina epossidica viene catturata in domini di dimensioni micron della schiuma di grafene, " Disse Giro.

Il laboratorio ha alzato la posta mescolando nanotubi di carbonio a parete multipla nella schiuma di grafene. I nanotubi fungevano da barre di rinforzo che si legavano al grafene e formavano il composito 1, 732% più rigido della resina epossidica pura e quasi tre volte più conduttivo, a circa 41 Siemens per centimetro, di gran lunga superiore a quasi tutti i compositi epossidici a base di scaffold riportati fino ad oggi, secondo i ricercatori.

Gli scienziati della Rice hanno guidato lo sforzo per sviluppare il materiale che, quando combinato con nanotubi di carbonio, è maggiore di 1, 700 percento più rigido della resina epossidica pura. Credito:Gruppo Rouzbeh Shahsavari

Tour prevede che il processo sarà scalabile per l'industria. "Uno ha solo bisogno di una fornace abbastanza grande da produrre la parte finale, " ha detto. "Ma questo viene fatto tutto il tempo per realizzare grandi parti metalliche mediante pressatura a freddo e quindi riscaldandole".

Ha affermato che il materiale potrebbe inizialmente sostituire le resine composite di carbonio utilizzate per pre-impregnare e rinforzare il tessuto utilizzato nei materiali dalle strutture aerospaziali alle racchette da tennis.