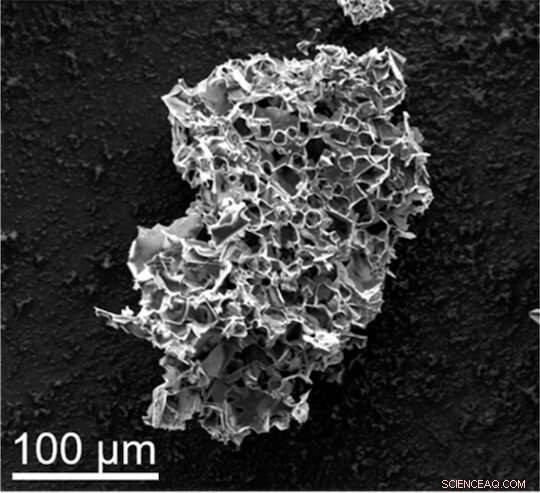

I pori di questa particella di dimensioni micrometriche, risultato della pirolisi in presenza di acetato di potassio, sono in grado di sequestrare l'anidride carbonica dai flussi di gas di combustione. Credito:Tour Group, Rice University

Ecco un'altra cosa da fare con quella montagna di plastica usata:farla assorbire dall'anidride carbonica in eccesso.

Quello che sembra un vantaggio per tutti per un paio di pressanti problemi ambientali descrive una tecnica chimica recentemente scoperta da un laboratorio della Rice University per trasformare i rifiuti di plastica in un'efficace anidride carbonica (CO2 ) assorbente per l'industria.

Il chimico della riso James Tour e gli autori co-lead Alunno della Rice Wala Algozeeb, lo studente laureato Paul Savas e il ricercatore post-dottorato Zhe Yuan hanno riferito sulla rivista dell'American Chemical Society ACS Nano quel riscaldamento dei rifiuti di plastica in presenza di acetato di potassio ha prodotto particelle con pori su scala nanometrica che intrappolano le molecole di anidride carbonica.

Queste particelle possono essere utilizzate per rimuovere CO2 dai flussi di gas di scarico, hanno riferito.

"Fonti puntuali di CO2 emissioni come i camini di scarico delle centrali elettriche possono essere dotati di questo materiale derivato dai rifiuti di plastica per rimuovere enormi quantità di CO2 che normalmente riempirebbe l'atmosfera", ha detto Tour. "È un ottimo modo per avere un problema, i rifiuti di plastica, affrontare un altro problema, CO2 emissioni."

Un processo attuale per pirolizzare la plastica noto come riciclaggio chimico produce oli, gas e cere, ma il sottoprodotto del carbonio è quasi inutile, ha affermato. Tuttavia, la pirolisi della plastica in presenza di acetato di potassio produce particelle porose in grado di trattenere fino al 18% del proprio peso in CO2 a temperatura ambiente.

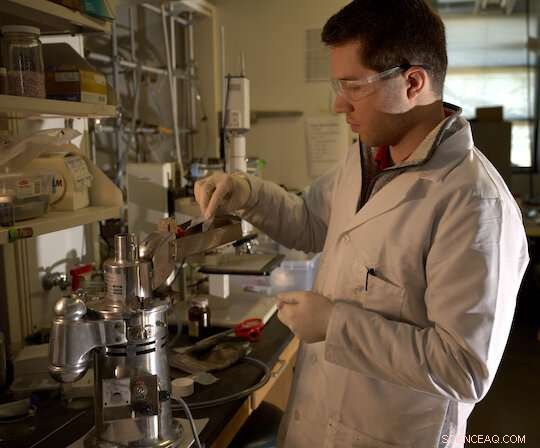

Il dottorando Paul Savas alimenta la plastica grezza in un frantoio per prepararla alla pirolisi o al riscaldamento in un'atmosfera inerte. Credito:Jeff Fitlow, Rice University

Inoltre, mentre il tipico riciclaggio chimico non funziona per i rifiuti polimerici a basso contenuto di carbonio fisso al fine di generare CO2 assorbente, tra cui polipropilene e polietilene ad alta e bassa densità, i principali costituenti dei rifiuti urbani, quelle plastiche funzionano particolarmente bene per catturare CO2 se trattato con acetato di potassio.

Il laboratorio stima che il costo della cattura dell'anidride carbonica da una fonte puntiforme come il gas di scarico post-combustione sarebbe di $ 21 a tonnellata, molto meno costoso del processo a base di ammina, ad alta intensità energetica, di uso comune per estrarre l'anidride carbonica dalle alimentazioni di gas naturale, che costa $ 80- $ 160 a tonnellata.

Una brocca di plastica è foraggio per un materiale sviluppato presso la Rice University che trasforma la plastica di scarto in un materiale che assorbe anidride carbonica. Il laboratorio sta prendendo di mira i gas di scarico che ora richiedono un processo molto più complesso per sequestrare l'anidride carbonica. Credito:Jeff Fitlow/Rice University

Come i materiali a base di ammina, il sorbente può essere riutilizzato. Riscaldandolo a circa 75 gradi Celsius (167 gradi Fahrenheit) si libera l'anidride carbonica intrappolata dai pori, rigenerando circa il 90% dei siti di legame del materiale.

Poiché ha un ciclo a 75 gradi Celsius, i contenitori di polivinilcloruro sono sufficienti per sostituire i costosi contenitori di metallo normalmente richiesti. I ricercatori hanno notato che il assorbente dovrebbe avere una durata maggiore rispetto alle ammine liquide, riducendo i tempi di fermo dovuti alla corrosione e alla formazione di fanghi.

Per realizzare il materiale, i rifiuti di plastica vengono trasformati in polvere, mescolati con acetato di potassio e riscaldati a 600 °C (1.112 °F) per 45 minuti per ottimizzare i pori, la maggior parte dei quali sono larghi circa 0,7 nanometri. Temperature più elevate hanno portato a pori più ampi. Il processo produce anche un sottoprodotto della cera che può essere riciclato in detergenti o lubrificanti, hanno affermato i ricercatori. + Esplora ulteriormente