Stampante 4D multi-metallo. Illustrazione della stampante 3D multimetallica elettrochimica a basso costo. (a) Vista frontale. (b) Configurazione della testina di stampa. (c) Vista di dettaglio che evidenzia gli ugelli di deposizione e la striscia bimetallica depositata. Credito: Rapporti scientifici , doi:https://doi.org/10.1038/s41598-019-40774-5

La stampa quadridimensionale (4-D) può creare complesse geometrie 3D che reagiscono agli stimoli ambientali, aprendo nuove opportunità di design nella scienza dei materiali. La stragrande maggioranza degli approcci di stampa 4-D utilizza materiali polimerici, che limitano la temperatura operativa durante il processo di ingegnerizzazione. In un recente studio, Xiaolong Chen e collaboratori della Dyson School of Design and Engineering, Dipartimento di Scienze e Ingegneria della Terra e Dipartimento dei Materiali dell'Imperial College di Londra, UK., ha sviluppato una nuova stampante 3D elettrochimica multimetallica. Il dispositivo è stato in grado di costruire geometrie bimetalliche depositando selettivamente diversi metalli con un comportamento sensibile alla temperatura programmato nella struttura stampata. Nello studio, hanno dimostrato un approccio di stampa 3D elettrochimica confinato al menisco utilizzando un design multi-testa di stampa e materiali in nichel e rame come esempi, la capacità può essere trasferita ad altre soluzioni di deposizione. I risultati sono ora pubblicati in Rapporti scientifici .

Produzione additiva (AM), popolarmente conosciuta come stampa 3D, può fabbricare architetture 3D complesse unendo in sequenza i materiali strato per strato. La flessibilità di AM ha ora trovato applicazioni nel settore aerospaziale, settore automobilistico, industrie mediche ed energetiche. All'inizio, Le applicazioni AM si sono concentrate sull'uso di polimeri per facilitare il consolidamento, tramite fotopolimerizzazione (stereolitografia) o processi termici (come la modellazione a deposizione fusa:FDM). Però, la maggiore diffusione dell'AM a base di metallo ha ora trasformato la tecnologia da strumento di prototipazione a prodotti finali di ingegneria. Le principali tecnologie utilizzate per le applicazioni pratiche includono:

La maggior parte di questi metodi utilizzava un solo materiale, mentre gli sforzi di ricerca in corso mirano ad espandere i metodi per includere capacità multi-materiale. Uno dei principali svantaggi dei metodi precedenti per l'ingegneria multimateriale a base di metallo era l'alto costo di capitale dell'esperimento e i rischi per la sicurezza associati con l'uso di laser ad alta potenza, polveri metalliche e trattamento termico ad alta temperatura.

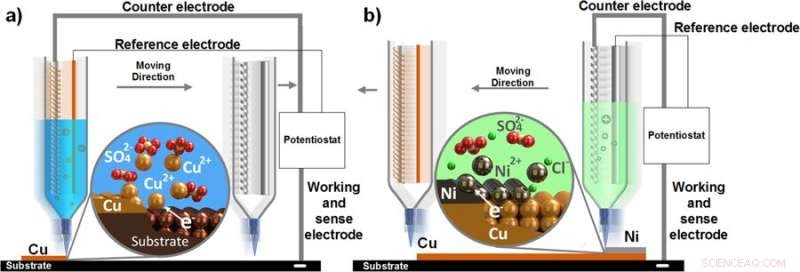

Illustrazione schematica del processo di stampa 3D multimateriale. (a) Il processo di elettrodeposizione del rame confinato al menisco. (b) Il processo di elettrodeposizione di nichel confinato al menisco. Credito: Rapporti scientifici , doi:https://doi.org/10.1038/s41598-019-40774-5.

La produzione additiva elettrochimica (ECAM) è una tecnica relativamente nuova di AM metallica che può integrare la deposizione elettrochimica localizzata di ioni metallici da soluzioni elettrolitiche per creare strutture metalliche. ECAM è vantaggioso in quanto elimina i processi termici per offrire un sistema più sicuro a un costo inferiore, anche se le sfide relative alla velocità di deposizione restano da superare. Una nuova possibilità di progettazione includeva la stampa 4-D per creare strutture autoassemblanti e autoregolanti che potrebbero cambiare forma a causa di stimoli ambientali come la temperatura, umidità o luce. Le strutture 4-D sono comunemente fabbricate sintetizzando materiali attivi con proprietà di risposta alla temperatura per controllare le condizioni termiche al contorno e ottenere forme temporanee.

Gli attuali approcci di stampa 3D multi-metallo sono basati sulla temperatura, dove una polvere o un filo soffiato viene alimentato in un pool di fusione creato da un laser in un ambiente inerte. Poiché i metalli hanno temperature di fusione più elevate rispetto ai polimeri, è possibile realizzare strutture 4-D con temperature di esercizio e resistenza meccanica più elevate con il metallo. Però, i ricercatori devono ancora sviluppare una stampante in metallo multimateriale a basso costo. Nel presente lavoro, Chen et al. ha presentato un nuovo approccio basato su ECAM per creare strutture multimetalliche ad alta risoluzione ea basso costo. Come esempi dei meriti dell'approccio, gli scienziati hanno dimostrato programmato, risposte meccaniche a stimoli termici mediante la costruzione di strisce bimetalliche rame-nichel.

Il nuovo lavoro ha seguito precedenti esperimenti condotti dallo stesso gruppo di ricerca. Nel presente studio hanno riportato tecniche di caratterizzazione delle strisce bimetalliche stampate rame-nichel, compresa la conduttività elettrica e la morfologia superficiale utilizzando tecniche standard di microscopia elettronica a scansione (SEM) e tomografia computerizzata a raggi X (XCT). Gli scienziati hanno convertito una stampante 3D FDM commerciale in una stampante 3D multimetallica elettrochimica a basso costo. La configurazione conteneva due siringhe; ciascuno con elettrolita di solfato di rame (blu) e l'elettrolita di solfato di nichel (verde). Hanno quindi inserito due fili di rame nel gruppo della siringa con elettrolita di solfato di rame; uno come controelettrodo e un altro come riferimento. La siringa della soluzione di nichel era simile nella composizione, con schiume di nichel al posto dei fili di rame. I movimenti del setup erano controllati dal computer.

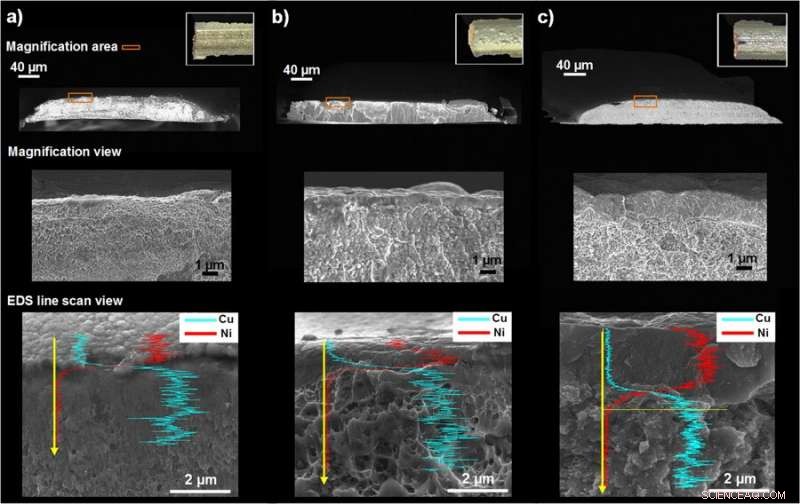

Vista dall'alto ottico (inserto) e micrografie in sezione trasversale SEM di strisce bimetalliche stampate in rame-nichel con un tempo di deposizione del rame di 3 hr (5 V vs Cu) e (a) 1 hr, (b) 3 hr e (c) 5 hr (2 V vs Ni) tempo di deposizione del nichel insieme all'analisi EDS di accompagnamento. Credito: Rapporti scientifici , doi:https://doi.org/10.1038/s41598-019-40774-5.

Durante la fabbricazione, Chen et al. riempito una siringa con elettrolita per la deposizione, mentre l'altro è rimasto vuoto per evitare una miscelazione indesiderata delle soluzioni elettrolitiche. Nella prima fase, hanno depositato uno strato di rame dall'elettrolita acquoso di solfato di rame per formare un menisco elettrolitico stabile tra l'ugello e il substrato. Gli scienziati hanno quindi utilizzato un potenziostato per applicare un potenziale costante e ridurre Cu 2+ ioni nell'elettrolita al rame metallico sul substrato. Nel presente lavoro, Chen et al. utilizzato un pennino in nanofibra elettrofilata per facilitare il processo. Dopo aver depositato lo strato di rame, gli scienziati hanno analogamente depositato uno strato di nichel e ottenuto immagini SEM dei materiali.

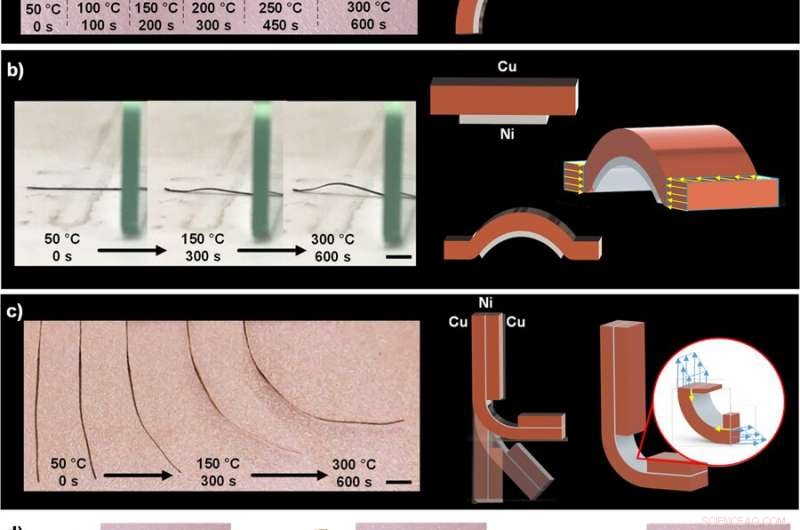

Gli scienziati hanno osservato una chiara interfaccia tra le superfici di nichel e rame, dove entrambi gli strati metallici hanno mostrato morfologia policristallina o nanocristallina. Le superfici contenevano anche una forma convessa a causa della maggiore densità di corrente di reazione durante la deposizione basata su ugelli. Per studiare le proprietà termomeccaniche delle strisce bimetalliche stampate, hanno posizionato i campioni su un letto riscaldato con un componente fisso e l'altro libero di muoversi. Chen et al. quindi aumentato la temperatura da 50 0 C a 300 0 C e ha posizionato una telecamera sopra i campioni per visualizzare il grado di spostamento. A causa dei diversi coefficienti di dilatazione termica di rame e nichel, gli scienziati hanno osservato la deformazione meccanica dei materiali, generando sollecitazioni interne negli strati metallici strettamente legati all'interfaccia. Per rilevare l'angolo di deformazione, hanno adattato le immagini acquisite a un cerchio e hanno dedotto il raggio di curvatura utilizzando il software MATLAB.

Risposta termomeccanica di rame diverso (3 h, 5 V vs Cu)-nichel Ni (5 hr, Strutture 2 V vs Ni) fabbricate attraverso un approccio ECAM multi-ugello. (a) Deformazione di un nastro bimetallico Cu-Ni con riscaldamento perpendicolare. (b) Deformazione di un nastro bimetallico Cu-Ni con deposizione selettiva di nichel al centro del nastro e riscaldamento con il nastro piatto contro il letto riscaldante. (c) Deformazione di una striscia a tre strati Cu-Ni-Cu con strutture sandwich Cu-Ni-Cu ad entrambe le estremità della striscia. (d) Immagini ottiche di campioni programmati per esibire le lettere “ICL” a temperatura ambiente e 300°C “ICL”. La barra della scala è la stessa per tutte le immagini con una lunghezza di 2 mm. Credito: Rapporti scientifici , doi:https://doi.org/10.1038/s41598-019-40774-5

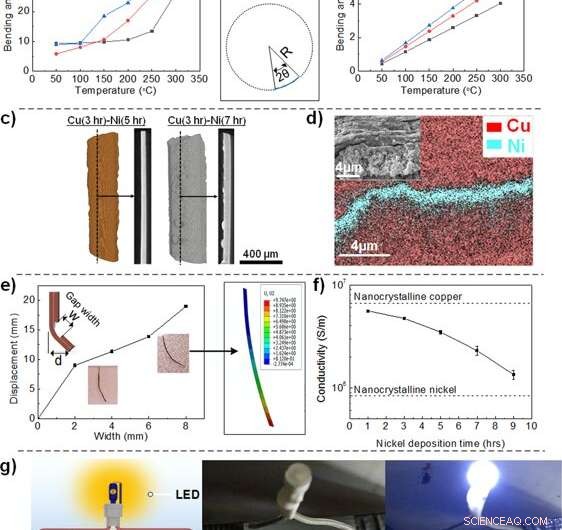

Le principali variabili di progettazione che hanno influenzato il raggio di curvatura delle strisce bimetalliche includevano lo spessore dello strato, Modulo di Young e coefficiente di dilatazione termica dei due strati come derivati nello studio. Gli scienziati hanno misurato gli angoli di piegatura per diverse composizioni di strisce bimetalliche Cu-Ni a diverse temperature e hanno caratterizzato i campioni con ricostruzioni XCT, Micrografie SEM e mappatura EDS all'interfaccia del materiale. Chen et al. ha misurato la conducibilità elettrica delle strisce bimetalliche e realizzato un semplice circuito elettrico azionato dalla striscia bimetallica stampata. I campioni bimetallici stampati potrebbero funzionare in ambienti ad alta temperatura come osservato con il circuito semplice. Quando gli scienziati hanno aumentato la temperatura a 300 0 C, il nastro bimetallico Cu-Ni piegato, chiudendo il potere al LED e mostrando la sua capacità di percepire l'ambiente, aprendo nuove possibilità per strutture stampate in 3D più intelligenti.

(a) Angoli di piegatura misurati per diversi nastri bimetallici Cu-Ni a diverse temperature. (b) Angoli di curvatura teorici di nastri bimetallici Cu-Ni con geometrie idealizzate. (c) Ricostruzioni XCT di campioni di Cu (3 hr)-Ni (1 hr) e Cu (3 hr)-Ni (5 hr) con immagini in sezione trasversale ricostruite. (d) Micrografia SEM e mappatura EDS dell'interfaccia Cu-Ni-Cu. (e) Misure di spostamento di strisce a tre strati con larghezza del gap variabile insieme a simulazioni FEA (analisi degli elementi finiti) convalidate. (f) Misure di conducibilità elettrica delle strisce bimetalliche. (g) Schema e foto di un semplice circuito elettrico azionato dal nastro bimetallico stampato. Credito: Rapporti scientifici , doi:https://doi.org/10.1038/s41598-019-40774-5

In questo modo, Chen et al. ha sviluppato una nuova stampante 3D elettrochimica per progettare multi-metallo (rame e nichel) sensibile alla temperatura, strutture 4-D. Hanno caratterizzato l'interfaccia strettamente legata di Cu-Ni e programmato l'angolo di legame dei materiali dopo l'esposizione alla temperatura. Come prova di concetto, hanno costruito un semplice circuito di rilevamento della temperatura e progettato strutture di interesse basate su stimoli termici. I risultati hanno dimostrato il primo riportato, basso costo, approccio di stampa 3D multi-metallo per creare strutture 4-D ad alta temperatura. La ricerca aprirà nuove possibilità per creare intelligenti e complesse, Architetture e sensori metallici autoassemblanti/azionanti 4-D ad alte temperature che utilizzano componenti economici e materiali multipli.

© 2019 Scienza X Rete