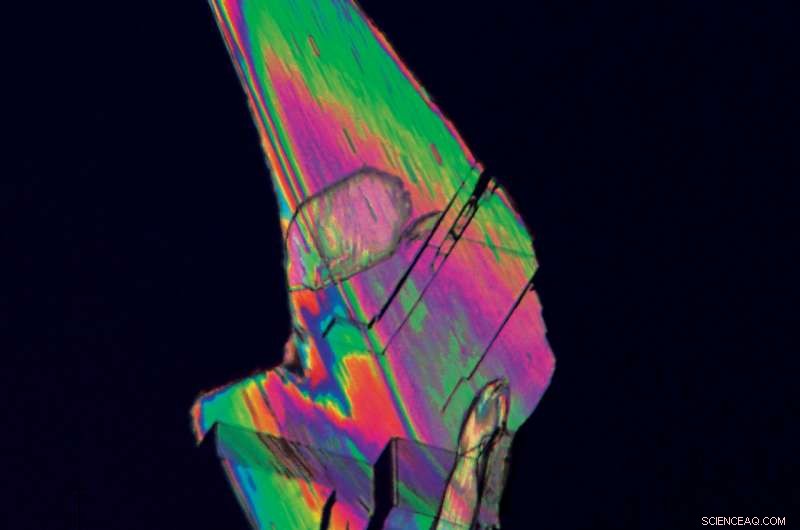

Cristallo di acido furandicarbossilico, o FDA, un precursore plastico creato con biomassa anziché petrolio. Credito:immagine UW-Madison di Ali Hussain Motagamwala e James Runde

Quando John Wesley Hyatt brevettò la prima plastica industriale nel 1869, la sua intenzione era quella di creare un'alternativa all'avorio della zanna di elefante usato per realizzare i tasti del pianoforte. Ma questa prima plastica ha anche innescato una rivoluzione nel modo in cui le persone pensavano alla produzione:e se non fossimo limitati ai materiali che la natura aveva da offrire?

Oltre un secolo dopo, la plastica è una parte abbondante della vita quotidiana. Ma queste plastiche sono spesso derivate dal petrolio, contribuendo alla dipendenza dai combustibili fossili e determinando emissioni nocive di gas serra. Per cambiarlo, Gli scienziati del Great Lakes Bioenergy Research Center (GLBRC) stanno cercando di portare la natura flessibile della plastica in un'altra direzione, sviluppando modi nuovi e rinnovabili di creare plastica dalla biomassa.

Utilizzando un solvente di origine vegetale chiamato GVL (gamma-Valerolactone), Il professore di ingegneria chimica e biologica dell'Università del Wisconsin-Madison James Dumesic e il suo team hanno sviluppato un modo economico e ad alto rendimento per produrre acido furandicarbossilico, o FDA. Una delle 12 sostanze chimiche che il Dipartimento dell'Energia degli Stati Uniti definisce fondamentale per creare un'industria chimica "verde", L'FDCA è un precursore necessario di una plastica rinnovabile chiamata PEF (o polietilene furanoato), nonché di un certo numero di poliesteri e poliuretani.

I ricercatori hanno pubblicato i loro risultati il 19 gennaio, 2018 sulla rivista Progressi scientifici .

Come sostituto biologico del PET (polietilene tereftalato), è ampiamente utilizzato, controparte derivata dal petrolio:il PEF è ricco di potenziale. Il PET ha attualmente una domanda di mercato di quasi 1,5 miliardi di tonnellate all'anno, e Coca Cola, Ford Motori, HJ Heinz, Nike e Procter &Gamble si sono tutte impegnate a sviluppare una fonte sostenibile, 100% PET di origine vegetale per le loro bottiglie, confezione, abbigliamento e calzature. il potenziale del PEF di sfondare in quel vasto mercato, però, è stato ostacolato dall'alto costo di produzione di FDCA.

"Fino ad ora, FDCA ha avuto una solubilità molto bassa praticamente in qualsiasi solvente in cui lo produci, "dice Ali Hussain Motagamwala, uno studente laureato UW-Madison in ingegneria chimica e biologica e coautore dello studio. "Devi usare molto solvente per ottenere una piccola quantità di FDCA, e si finisce con costi di separazione elevati e prodotti di scarto indesiderati."

Il nuovo processo di Motagamwala e colleghi inizia con il fruttosio, che convertono in un processo in due fasi in FDCA in un sistema a solvente composto da una parte di GVL e una parte di acqua. Il risultato finale è un'elevata resa di FDCA che si separa facilmente dal solvente sotto forma di polvere bianca dopo il raffreddamento.

"L'utilizzo del solvente GVL risolve la maggior parte dei problemi con la produzione di FDCA, " dice Motagamwala. "Gli zuccheri e FDCA sono entrambi altamente solubili in questo solvente, ottieni alti rendimenti, e puoi facilmente separare e riciclare il solvente."

Altre caratteristiche del processo contribuiscono alla sua robusta economia. Il sistema non richiede costosi acidi minerali per la catalisi, non produce sali di scarto, e puoi separare i cristalli FDCA dal solvente semplicemente raffreddando il sistema di reazione.

L'analisi tecnico-economica del team suggerisce che il processo potrebbe attualmente produrre FDCA a un prezzo di vendita minimo di $ 1, 490 per tonnellata. Con miglioramenti, compresa la riduzione del costo delle materie prime e la riduzione del tempo di reazione, il prezzo potrebbe raggiungere $ 1, 310 per tonnellata, il che renderebbe il loro FDCA competitivo in termini di costi con alcuni precursori di plastica derivati da combustibili fossili.

"Pensiamo che questo sia l'approccio snello ed economico alla creazione di FDCA che molte persone nell'industria della plastica stavano aspettando, ", afferma Dumesic. "La nostra speranza è che questa ricerca apra ulteriormente le porte a plastiche rinnovabili a costi competitivi".

La Wisconsin Alumni Research Foundation sta lavorando per concedere in licenza la tecnologia GVL per l'uso nella produzione di bioplastiche.