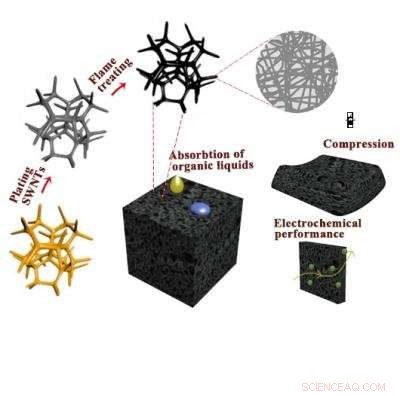

La spugna di nanotubi di carbonio 3D preparata con il metodo di combustione della fiamma superveloce. Attestazione:Shihong Yue

In un articolo pubblicato su Nano , un gruppo di ricercatori riferisce di aver sviluppato un semplice metodo di combustione della fiamma per preparare spugne di nanotubi di carbonio a parete singola (SWNT) su larga scala. La spugna SWNT ha proprietà multifunzionali e trova applicazioni nella pulizia dei rifiuti, rilevamento e accumulo di energia.

I ricercatori hanno cercato un metodo veloce di produzione di massa per preparare prodotti leggeri, spugne porose di nanotubi di carbonio (CNT) a bassa energia. Hanno scoperto un metodo per preparare spugne di nanotubi di carbonio a parete singola (SWNT) con una rete di scheletro cavo interconnessa elastica 3-D bruciando spugne di poliuretano (PU) commerciali ricoperte di SWNT.

La spugna PU viene rimossa in una fiamma a etanolo in meno di 20 secondi, lasciando strutture spugnose. Rispetto alla deposizione chimica da fase vapore (CVD) riportata in precedenza, il metodo di combustione della fiamma utilizzato in questo lavoro presenta i vantaggi del controllo della densità, basso costo e idoneità alla produzione su larga scala. Inoltre, la forma e le dimensioni della spugna sono controllate dal pretrattamento delle sagome in PU.

Le spugne SWNT sintetizzate mostrano una serie di proprietà comparabili, compresa l'alta conduttività, moderato adsorbimento di liquidi organici, buona elasticità ed elevata capacità specifica. Anche, le spugne potrebbero raggiungere una densità ultrabassa di 0,8 mg cm

3

e mantieni la geometria originale del modello PU senza distorsioni. L'elevata idrofobicità conferisce alle spugne SWNT un'ammirevole velocità di assorbimento e capacità di solventi organici. Le spugne potrebbero raggiungere uno sforzo di compressione massimo di 11, 500 Pa all'80% di deformazione, ma ha anche resistito a più di 1000 cicli di compressione al 60% di deformazione. Ulteriore, utilizzato come materiale per elettrodi flessibili, le spugne porose SWNT hanno raggiunto un'elevata capacità specifica e una ritenzione capacitiva del 95% su 10, 000 cicli.