Mia Maric (a sinistra) e il dottor Ondrej Muransky. Credito:Organizzazione australiana per la scienza e la tecnologia nucleare (ANSTO)

Un team internazionale di ricercatori guidati da ANSTO ha scoperto che la laminazione a freddo aumenta la suscettibilità dei materiali alla corrosione dei sali fusi aumentando la lunghezza del bordo del grano, e altri difetti microstrutturali, che tipicamente contribuiscono al rafforzamento materiale.

Dott. Ondrej Muránsky, Condurre, Prestazioni di corrosione da sale fuso e ad alta temperatura di materiali avanzati, Nuclear Fuel Cycle presso ANSTO e la signora Mia Maric (entrambe nella foto sopra) hanno affermato che questa ricerca ha rilevanza per il futuro reattore a sale fuso (MSR), Sistemi di Solare Termico Concentrato (CST) e Thermal Energy Storage (TES) attualmente in fase di sviluppo.

Lo studio, che è stato pubblicato in Scienza della corrosione , è stato fatto su acciaio inossidabile 316L che viene utilizzato negli attuali reattori nucleari ed è anche considerato il materiale strutturale per i futuri sistemi di generazione di energia nucleare e non nucleare (MSR, CST) e sistemi di accumulo di energia (TES).

Utilizzando tecniche di diffrazione elettronica e diffrazione neutronica presso ANSTO, i ricercatori hanno scoperto che la laminazione a freddo porta all'introduzione di difetti microstrutturali che rendono il materiale più resistente ma anche più suscettibile alla corrosione dei sali fusi.

L'uso della diffrazione di neutroni ad alta risoluzione (HRND) sullo strumento Echidna ha rivelato un aumento della quantità di dislocazioni, mentre la tecnica Electron Back Scatter Diffraction (EBSD) ha rivelato un aumento significativo della lunghezza del bordo grano in condizioni laminate a freddo rispetto alla condizione ricotta.

"Le misurazioni HRND e EBSD ci danno informazioni sull'effetto della deformazione plastica impartita sulla microstruttura della lega", disse Muransky.

Credito:Organizzazione australiana per la scienza e la tecnologia nucleare (ANSTO)

I test di corrosione sono stati eseguiti presso l'ANSTO in un impianto di sale fuso dedicato in sale fuso FLiNaK a 600°C per 300 ore.

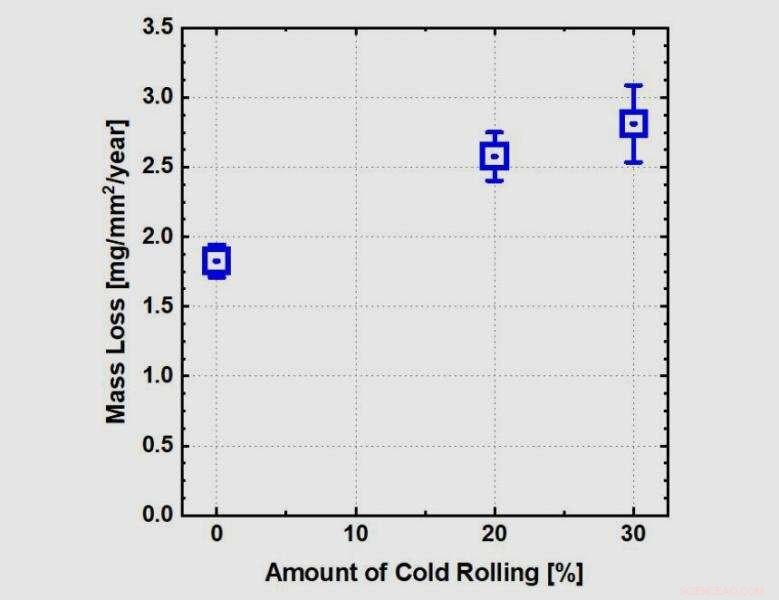

La resistenza alla corrosione delle condizioni di lega testate (0%, 20% e 30% di laminazione a freddo) è stata valutata dalla perdita di massa del materiale a seguito dell'esposizione al sale fuso.

Si è scoperto che la quantità di laminazione a freddo ha una forte relazione con la perdita di massa del materiale nel sale fuso.

Quantità maggiori di laminazione a freddo hanno portato ad un aumento della perdita di massa del materiale.

"Ciò implica che vi sia una maggiore suscettibilità del materiale a reagire con il sale fuso e di conseguenza a subire una corrosione accelerata, ", ha detto Muransky.

Un micro-analizzatore a sonda elettronica (EPMA) presso l'Università del New South Wales (UNSW) ha rivelato che il materiale sfuso ha mantenuto una distribuzione uniforme di ferro (Fe) e nichel (Ni), mentre vi era una maggiore diffusione di cromo (Cr) e molibdeno (Mo) ai bordi dei grani.

"Qui, potrebbero reagire prontamente con il sale fuso formando prodotti di corrosione ricchi di cromo e molibdeno, ", ha detto Muransky.