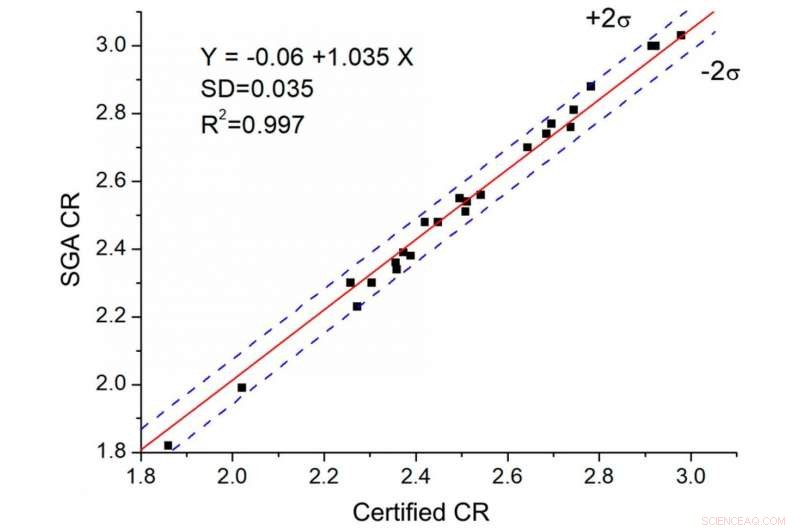

Correlazione tra i valori calcolati e certificati della concentrazione di criolite per i materiali di controllo. CR -- valori certificati dei campioni di controllo; SGA CR -- valori calcolati, SD:deviazione standard. Credito:Igor Yakimov

Un team della Siberian Federal University (SFU) ha suggerito un nuovo metodo per l'analisi automatica della composizione dei campioni di elettroliti dai bagni di elettrolisi. Fornirà un controllo tecnologico più accurato e aumenterà l'efficienza della produzione di alluminio. L'articolo è stato pubblicato su Cristalli .

L'alluminio metallico si ottiene nel corso dell'elettrolisi, in cui la corrente viene fatta passare attraverso un fuso di allumina-criolite a circa 950°. Il componente principale di una fusione è la criolite (un sale contenente sodio, alluminio, e atomi di fluoro) a cui viene aggiunto ossido di alluminio (allumina). Per migliorare le proprietà tecnologiche dell'elettrolita, fluoruro di alluminio, fluoruro di calcio, e talvolta possono essere aggiunti magnesio e fluoruro di potassio. Nel corso dell'elettrolisi, la composizione della sostanza nei bagni cambia, e il rapporto tra i componenti si sposta, anche. La conservazione della composizione ottimale del bagno è un elemento chiave della tecnologia dell'elettrolisi.

Per mantenere la composizione ottimale, i tecnici prelevano e analizzano costantemente campioni di elettroliti. L'analisi richiede elevata precisione e rapidità. Un metodo di controllo espresso utilizzato nell'industria è l'analisi di fase quantitativa della diffrazione dei raggi X. Si basa sullo studio delle immagini a raggi X formate dai raggi X riflessi dai campioni. Nella sua variante tradizionale, tale analisi presenta un notevole svantaggio:richiede una calibrazione regolare utilizzando materiali di controllo con composizioni di fase accuratamente determinate, e inoltre non tiene conto dell'effettiva struttura cristallina delle fasi. Un'opzione alternativa è chiamata metodo Rietveld. Prevede un'analisi quantitativa sulla base della specificazione della struttura atomica e cristallina delle fasi componenti senza utilizzare campioni di controllo. Però, questo metodo è interattivo e difficile da automatizzare, in quanto richiede di impostare manualmente fino a 100 parametri di sistema iniziali e di gestire l'ordine della loro regolazione programmata.

Un team di SFU ha modernizzato il metodo Rietveld per renderlo applicabile all'analisi automatizzata. Fare così, hanno sviluppato un algoritmo genetico evolutivo autoconfigurante che utilizza il principio della selezione naturale biologica per trovare i valori dei parametri ottimali durante la modellazione di un'immagine a raggi X. Primo, un algoritmo genetico utilizza valori casuali, quindi ottimizza la vasta gamma di parametri dell'immagine a raggi X e della struttura cristallina di fase, gestendo l'adeguamento solo del meglio di essi utilizzando il metodo Rietveld. Perciò, l'algoritmo è in grado di adattarsi e funzionare senza il coinvolgimento umano.

"In genere, i nostri risultati soddisfano i criteri tecnologici per l'accuratezza dell'analisi degli elettroliti utilizzati negli impianti di produzione dell'alluminio. Possiamo consigliare il nostro algoritmo genetico per esprimere il controllo della composizione elettrolitica. L'analisi mostra un errore di sistema minore causato dalla sovrastima della concentrazione di criolite a causa della sua cristallizzazione irregolare nel corso del campionamento. Prima che questo metodo venga implementato dall'industria, dobbiamo eliminare questo errore e anche migliorare l'efficienza del metodo, "dice Igor Yakimov, il capo del progetto, dottorato di ricerca in fisica e matematica, e professore dell'Istituto di metalli non ferrosi e studi sui materiali della SFU.