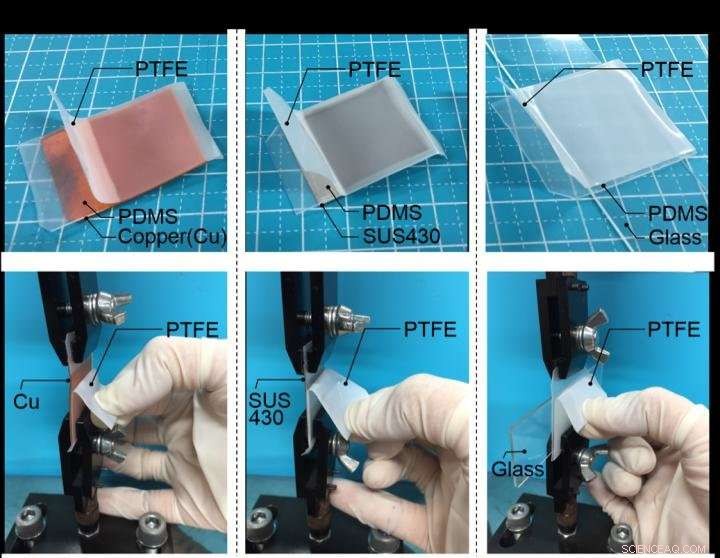

Fotografia di assemblaggi a tre strati di (a) PTFE/PDMS/Cu, (b) PTFE/PDMS/SUS430, e (c) PTFE/PDMS/vetro. Quando il foglio di PTFE o PDMS è stato strattonato e agitato, nessun peeling si è verificato alle interfacce di PTFE/PDMS, PDMS/Cu, PDMS/SUS430, e PDMS/vetro. Ciò dimostra che il PDMS trattato con PJ potrebbe essere utilizzato come alternativa agli adesivi forti per far aderire i fluoropolimeri ad altri tipi di materiali. Credito:Università di Osaka

I polimeri contenenti plastica sono essenziali nella vita moderna. Essendo leggero, forte e poco reattivo, da esse dipende una vasta gamma di tecnologie. Però, la maggior parte dei polimeri non aderisce naturalmente ad altri materiali, quindi hanno bisogno di adesivi o trattamenti chimici corrosivi per consentire il fissaggio. Questo è un problema in aree come cibo e medicine, dove la contaminazione deve essere evitata a tutti i costi.

È urgentemente necessario un modo pulito per produrre adesivi polimerici industriali. Ora, un team dell'Università di Osaka ha ottenuto proprio questo. Hanno sviluppato una serie di trattamenti al plasma per consentire alla gomma vulcanizzata e alla plastica PTFE (politetrafluoroetilene) di aderire l'una all'altra o ad altri materiali. Il metodo attiva la chimica superficiale dei polimeri, come descritto in uno studio in Rapporti scientifici .

"Se si spruzza PTFE con un plasma di elio a 200 gradi, può aderire alla gomma non vulcanizzata:questa è una tecnica che abbiamo sviluppato in precedenza nel nostro laboratorio, ", afferma l'autore principale dello studio Yuji Ohkubo. "Ma la gomma vulcanizzata rappresenta una sfida maggiore. Nel nostro ultimo studio, abbiamo personalizzato un nuovo trattamento al plasma per la gomma siliconica vulcanizzata, facendolo aderire fortemente al PTFE per la prima volta."

Il silicone in questione era PDMS (polidimetilsilossano), una famosa resina. Mentre la svolta chiave nell'adesione del PTFE è stata il trattamento al plasma assistito dal calore, il trucco con PDMS è bombardare la superficie con un getto di plasma, forzando plasma azoto/aria attraverso un piccolo foro. Il getto rompe i legami silicio-carbonio sulla superficie e li converte in silanolo (Si-OH).

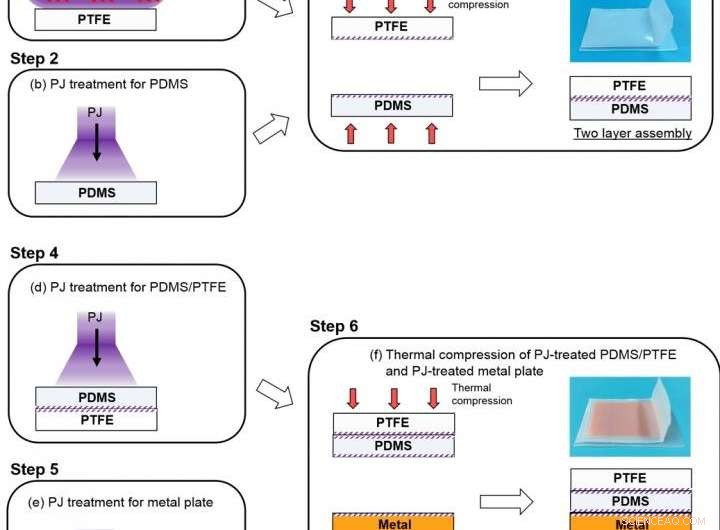

Procedura di preparazione per un assieme a due strati come PTFE/PDMS (fasi 1-3) e un assieme a tre strati come PTFE/PDMS/Cu (fasi 1-6). PFA/PDMS, PFA/PDMS/vetro, PTFE/PDMS/vetro, e gli assemblaggi PTFE/PDMS/SUS430 sono stati preparati allo stesso modo. Credito:Università di Osaka

Essendo più reattivo della superficie in silicone originale, questi gruppi silanolo possono legarsi con PTFE. Ad alta pressione, si formano legami idrogeno tra il silanolo e i gruppi funzionali contenenti ossigeno sul PTFE trattato. Legami covalenti forti (C-O-Si, dove C viene da PTFE e Si da silicone) cuciono ulteriormente i due polimeri insieme, anche senza adesivo.

L'unione dei due materiali consente a ciascuno di godere dei vantaggi dell'altro:la resistenza chimica, repellente allo sporco e scorrevolezza del PTFE, e l'elasticità del silicone. Il PTFE opaco può anche essere sostituito dal PFA (perfluoroalcossi alcano) se è necessaria la trasparenza. E non è tutto:quando anche il retro del PDMS è a getto di plasma, può legarsi al rame e persino al vetro. Come un nastro biadesivo estremamente resistente, questo sandwich a tre strati consente ai fluoropolimeri di aderire in modo pulito ad altri materiali utili.

"Il PDMS è ampiamente utilizzato in medicina, ad esempio nei chip microfluidici, " spiega il coautore Katsuyoshi Endo. "Ci potrebbero essere enormi vantaggi nel rendere sia il PTFE che il PDMS più versatili per le tecnologie mediche e alimentari grazie all'adesione senza adesivo. In combinazione con la mancanza di necessità di sostanze chimiche volatili, speriamo che il nostro metodo allarghi gli orizzonti per i polimeri nell'alta tecnologia."