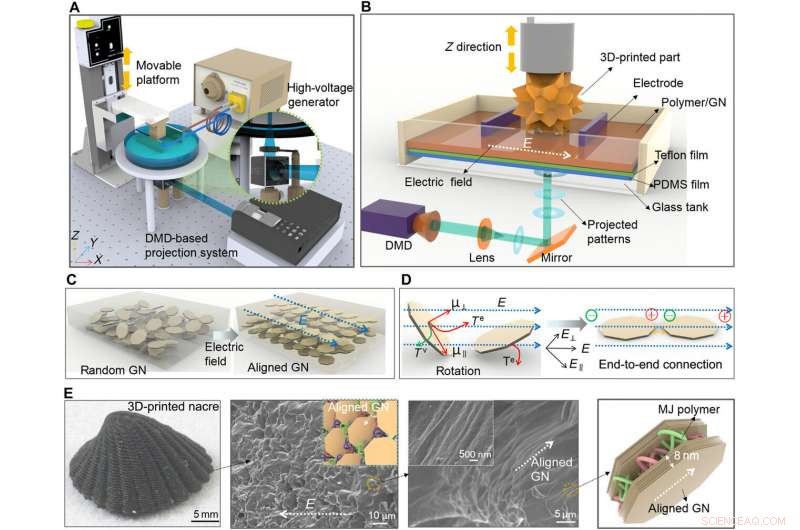

Schema schematico della piattaforma di stampa 3D assistita elettricamente per la costruzione di strutture ispirate alla madreperla. (A) Schema del dispositivo di stampa 3D assistito elettricamente. (B) Illustrazione del processo di stereolitografia basato sulla proiezione dal basso verso l'alto. (C e D) I diagrammi schematici mostrano l'allineamento dei GN sotto il campo elettrico e i meccanismi di allineamento, rispettivamente. (E) Madreperla stampata in 3D con aGN e immagini SEM che mostrano la morfologia della superficie e della sezione trasversale:DMD, dispositivo digitale a microspecchi; PDMS, polidimetilsilossano. Credito:progressi scientifici, doi:10.1126/sciadv.aau9490

Madreperla, noto anche come madreperla è un composito, materiale organico-inorganico prodotto in natura nello strato interno del guscio dei molluschi e nel rivestimento esterno delle perle. Il materiale è resiliente e iridescente con elevata resistenza e tenacità, derivante dalla sua architettura in mattoni e malta. I materiali leggeri e resistenti sono di interesse nella scienza dei materiali per il loro potenziale nelle applicazioni multidisciplinari nello sport, aerospaziale, trasporti e biomedicina. In un recente studio, ora pubblicato in Progressi scientifici , Yang Yang e collaboratori presso i dipartimenti interdisciplinari di Ingegneria dei Sistemi, chimica, Ingegneria biomedica e aerospaziale presso la University of Southern California, ha sviluppato un percorso per costruire strutture gerarchiche ispirate alla madreperla con forme 3D complesse tramite la stampa 3D assistita elettricamente.

Per creare una struttura simile a mattoni e malta nell'opera, hanno allineato le nanopiastrine di grafene (GN) come mattoni nel campo elettrico (433 V/cm) durante la stampa 3D e hanno incluso la matrice polimerica come malta. La madreperla stampata in 3D bioispirata con GN allineati (2% di peso) era leggera (1,06 g/cm 3 ), sebbene con tenacità e resistenza specifiche simili alla controparte in madreperla naturale. Il peso leggero stampato in 3D, i GN allineati con armature intelligenti potrebbero rilevare danni alla superficie per esercitare un cambiamento di resistenza durante le applicazioni elettriche. Lo studio ha evidenziato interessanti possibilità per i nanomateriali bioispirati con architettura gerarchica testati in una prova di principio, mini casco intelligente. Le applicazioni previste includono rinforzo meccanico integrato, capacità di auto-rilevamento elettrico in biomedicina, ingegneria aerospaziale e apparecchi militari e sportivi.

I materiali strutturali leggeri e resistenti come i sensori indossabili multifunzionali hanno attirato una crescente attenzione nel monitoraggio della salute, ma la maggior parte dei sensori piezoelettrici sono morbidi e non possono proteggere la superficie di interesse. Un protettivo, il sensore indossabile multifunzionale è attualmente richiesto per applicazioni militari e sportive quindi. La struttura gerarchica della madreperla in natura fornisce prestazioni meccaniche superiori, nonostante i suoi costituenti relativamente deboli per proteggere il corpo molle nei molluschi. Il segreto della sua capacità protettiva è inerente alla sua architettura in mattoni e malta (BM) che spazia dalla nano e micro alla macroscala.

Questa straordinaria proprietà dei materiali ha costituito la base per progettare armature leggere e resistenti per interfacce microstrutturali nella scienza dei materiali. Sebbene tradizionale, processi di assemblaggio dal basso verso l'alto come la filtrazione sotto vuoto, rivestimento a spruzzo, la modellazione del ghiaccio e l'autoassemblaggio sono stati precedentemente studiati intensamente per costruire architetture ispirate alla madreperla, i metodi si sono concentrati solo sulla formazione di film sottili bidimensionali (2-D) o su semplici strutture di massa. Poiché è difficile utilizzare queste tecniche per sviluppare architetture 3D, la stampa 3D (produzione additiva) è una potente alternativa. Recenti studi nella scienza dei materiali e nella bioingegneria hanno utilizzato la stampa 3D con forze di taglio, campi magnetici e acustici per formare compositi rinforzati con fibre allineate.

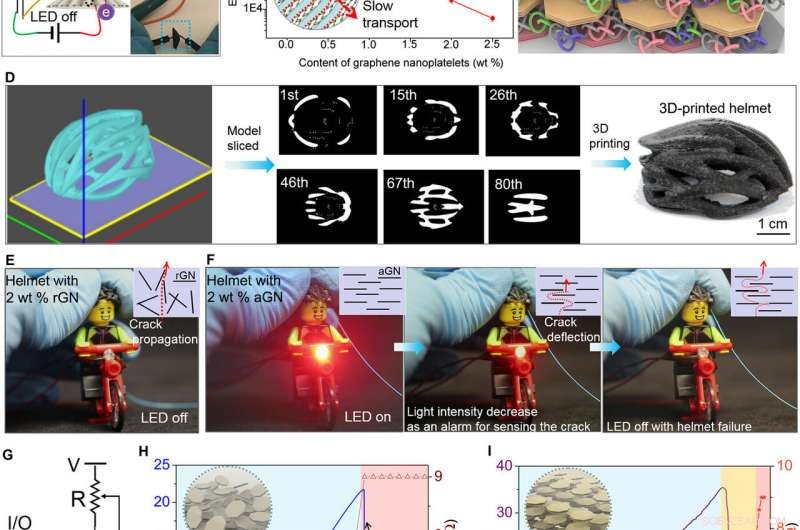

Capacità di auto-rilevamento della prova di principio della stampa 3D, casco ispirato alla madreperla su un mini ciclista Lego. Casco stampato in 3D con 2% in peso di aGN (nanopiastrine di grafene allineate), La spia LED è ACCESA. La luminosità diminuisce con la deflessione della cricca durante le prove di compressione e la resistenza aumenta (circuito RC). Quando la resistenza aumenta a causa della propagazione della cricca il LED si spegne. Credito:progressi scientifici, doi:10.1126/sciadv.aau9490

Nel presente lavoro, Yang et al. ha presentato un metodo di stampa 3D assistito elettricamente utilizzando nanopiastrine di grafene (GN) allineate in resina fotopolimerizzabile per costruire architetture gerarchiche ispirate alla madreperla. La tecnica proposta ha sfruttato l'assemblaggio da nanoscala a microscala indotto dal campo elettrico e l'assemblaggio da microscala a macroscala tramite la stampa 3D. Le architetture 3D con GN allineati (aGN) hanno mostrato proprietà meccaniche rinforzate rispetto ai GN casuali (rGN). La madreperla artificiale stampata in 3D ha mostrato una tenacità e una forza specifiche paragonabili alla madreperla naturale, con proprietà elettriche anisotrope aggiuntive a differenza della madreperla naturale.

Gli scienziati propongono di sviluppare un casco intelligente con protezione integrata, capacità di rilevamento automatico utilizzando il processo di stampa 3D assistito elettricamente. L'architettura bioispirata in mattoni e malta (BM) può migliorare la resistenza meccanica e la conduzione elettrica allineando le nanopiastrine di grafene in ogni strato per le massime prestazioni tramite la deflessione delle crepe sotto carico. In totale, Yang et al. mirano a progettare multifunzionali, strutture 3-D leggere ma resistenti ed elettricamente auto-rilevanti dal laboratorio all'industria.

Per replicare la sfida gerarchica, architettura micro/nano-scala di madreperla naturale, gli scienziati hanno utilizzato gli aGN in un polimero fotopolimerizzabile, innestato con 3-amminopropiltrietossisilano (3-APTES) per rafforzare l'interfaccia e trasferire il carico sulla matrice polimerica a sandwich. Per la resina fotopolimerizzabile, hanno usato G + resina di Maker Juice Labs, annotato MJ, contenente diacrilato epossidico ad alta resistenza, glicole diacrilato e un fotoiniziatore con eccellenti proprietà meccaniche e bassa viscosità.

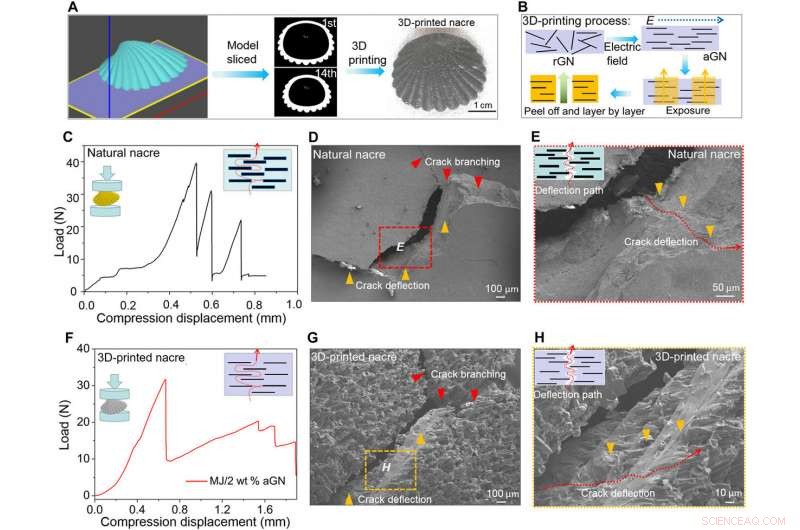

Il processo di stampa 3D. (A) Modello madreperla di SolidWorks (da Dassault Systèmes), affettato utilizzando il software di stereolitografia basato su DMD per generare modelli di proiezione. (B) gli rGN sono allineati dal campo elettrico (la freccia tratteggiata blu mostra la direzione) per formare gli aGN durante il processo di stampa 3D, i compositi allineati si solidificano dopo l'esposizione alla luce (parte gialla), l'allineamento dei GN è mantenuto nei compositi, dopo che lo strato è completo, la piastra di costruzione viene rimossa per stampare strati aggiuntivi con aGN. (C) Compressione di madreperla naturale e immagini SEM della superficie di frattura, che mostra la deflessione della fessura (frecce gialle) e la ramificazione della fessura (frecce rosse) in (D) e la deflessione della fessura tra gli strati in (E). (F) madreperla stampata in 3D con il 2% in peso di aGN sotto carico con deflessione della fessura e ramificazione in (G). (H) Immagine SEM che mostra la deflessione tra gli strati (frecce gialle). Credito:progressi scientifici, doi:10.1126/sciadv.aau9490.

Per allineare i GN nel composito durante la stampa 3D basata su strati, Yang et al. utilizzato un campo elettrico (433 V/cm) per costruire strutture composite MJ/GN ispirate alla madreperla. Gli scienziati hanno applicato tensioni CC, seguita dalla raccolta di spettroscopia infrarossa in trasformata di Fourier (FTIR), immagini di imaging ottico e microscopia elettronica a scansione (SEM) per caratterizzare (cioè testare) i compositi di nuova concezione. Gli strati di campioni GN paralleli e ravvicinati risultanti sono stati strutturalmente separati dalla matrice polimerica in mezzo come malta per impartire le caratteristiche strutturali critiche per le prestazioni meccaniche nella madreperla sintetica 3-D. Gli scienziati hanno visto somiglianze tra la struttura sintetica e quella naturale della madreperla su macro e microscala.

Prima della stampa 3D, Yang et al. creato il modello di madreperla utilizzando prima il software SolidWorks, e poi lo ha tagliato con un software di stereolitografia basato su un dispositivo digitale a microspecchi (DMD) sviluppato internamente per generare modelli di superficie. Hanno proiettato immagini mascherate dei modelli calcolati sulla superficie della resina per costruire strati in cui il processo di stampa 3D assistito elettricamente ha allineato e polimerizzato selettivamente le parti programmate per l'orientamento specifico del rinforzo, strato su ogni strato dei compositi MJ/GN per creare la struttura di interesse. Gli scienziati hanno formato il divario desiderato tra l'allineamento GN nella resina MJ, prima della fotoindurimento utilizzando il sistema di proiezione della luce DMD (3,16 mW/cm 2 ) disponibile nella configurazione.

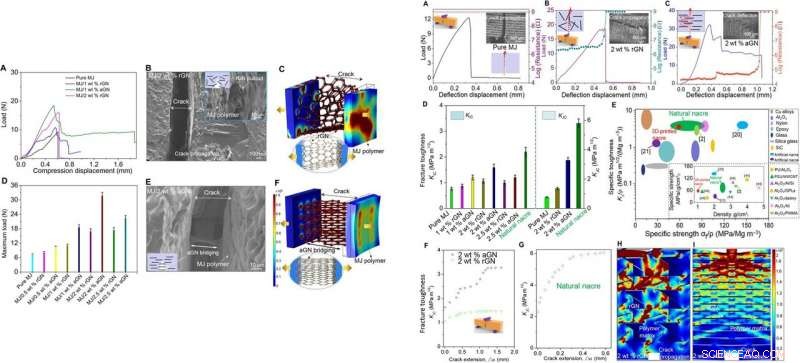

A SINISTRA:Studio delle proprietà meccaniche e della microstruttura della madreperla stampata in 3D. (A) Confronto delle proprietà di compressione della madreperla stampata in 3D con diversi carichi e allineamenti. (B) Propagazione di cricche in MJ/rGN madreperla con rottura di rGN. (C e F) Simulazioni della distribuzione delle sollecitazioni di MJ/rGN e MJ/aGN di COMSOL Multiphysics, rispettivamente. (D) Confronto del carico di compressione massimo per la madreperla stampata in 3D con diversi rapporti di massa di GN. (E) Deflessione in fessura di MJ/aGN madreperla e ponte e incastro di aGN. A DESTRA:Confronto della tenacità alla frattura mediante prova di flessione su tre punti. (da A a C) Forza di compressione contro variazione di resistenza per MJ puro, MJ/2 % in peso di rGN, e MJ/2 % in peso di aGN, rispettivamente (con immagini SEM inserite nel riquadro che mostrano le relative superfici di frattura). (D) Confronto della tenacità alla frattura per l'inizio della cricca (KIC) e la propagazione stabile della cricca (KJC) della madreperla stampata in 3D con la madreperla naturale. (E) Confronto della resistenza specifica e della forza specifica della madreperla stampata in 3D con il lavoro di altri (il riquadro mostra la forza specifica con la densità per vari compositi ispirati alla madreperla). Curve R della madreperla stampata in 3D (F) e della madreperla naturale (G). Simulazioni della distribuzione delle sollecitazioni di COMSOL Multiphysics per la madreperla stampata in 3D con rGN (H) e aGN (I). Credito:progressi scientifici, doi:10.1126/sciadv.aau9490.

Hanno quindi confrontato il comportamento stress-deformazione della madreperla stampata in 3D con rGN (casuale) e aGN (allineati) per diversi rapporti. Rispetto alla madreperla naturale, la versione sintetica mostrava inizialmente fratture fragili tipiche con propagazione di cricche. Yang et al. ha utilizzato la simulazione strutturale utilizzando COMSOL Multiphysics per mostrare il sito di concentrazione delle sollecitazioni e l'importanza di un accurato allineamento GN per la deflessione della cricca e la dissipazione di energia nelle madreperle sintetiche. Quando hanno condotto simulazioni strutturali di fogli aGN ottimizzati con un peso del 2% nello studio (2 in peso), hanno mostrato la formazione di ponti che portano alla distribuzione delle sollecitazioni nell'area del giunto tra gli aGN e la matrice polimerica per sostenere i carichi invece di promuovere l'avanzamento macroscopico della cricca. Le strutture contenevano legami covalenti, legame idrogeno e interazione π-π per collegare sinergicamente gli aGN per proprietà biomeccaniche migliorate.

Per testare le proprietà meccaniche, gli scienziati hanno condotto test di flessione a tre punti per misurare la tenacità dei compositi stampati in 3D con rGN, aGN e un campione di polimero puro di riferimento. Dopo un adeguato allineamento GN hanno ottenuto un arresto stabile della fessura e una deflessione paragonabile alla madreperla naturale, indurendo le piastrine simili a mattoni. I risultati hanno indicato la resistenza alla frattura durante la crescita delle cricche per gli aGN. I compositi aGN ispirati alla madreperla hanno mostrato ponti e incastri che si sono tradotti in un aumento dell'energia dissipata e dell'indurimento, contribuendo alle eccezionali prestazioni di arresto delle cricche del composito. La madreperla sintetica 3-D era più leggera della madreperla naturale, con densità inferiore rispetto ai precedenti compositi sintetici.

La versione sintetica 3-D ha mostrato una conduttività elettrica significativamente migliorata rispetto alla madreperla naturale, quale Yang et al. testato utilizzando risposte piezoresistive utili per applicazioni militari e sportive autosensibili. Come prova di principio, gli scienziati hanno progettato un casco 3-D indossabile per un ciclista Lego utilizzando la tecnica per studiarne la capacità di auto-rilevamento. Il casco composto da aGN ha mostrato una migliore resistenza all'impatto e alla compressione rispetto agli rGN, verificato con prove di impatto in cui i caschi rGN si sono rotti mentre i caschi aGN hanno mantenuto le loro forme. Yang et al. hanno mostrato che un casco composto da aGN (0,36 g) collegato a una luce LED era in grado di sostenere l'impatto di una palla di ferro 305 volte il suo peso (110 g), dove la luminosità della luce LED è diminuita solo leggermente dopo l'impatto a causa della formazione di crepe, dissipazione di energia e maggiore resistenza.

Casco intelligente stampato in 3D con proprietà elettriche anisotrope. (A) Proprietà elettrica anisotropa della madreperla stampata in 3D. (B) Variazioni della resistenza elettrica con diversi carichi e allineamenti GN. (C) Diagramma schematico che mostra la struttura polimero/GN a strati con resistenza elettrica anisotropa. (D) Processo di stampa 3D di un casco intelligente autosensibile. Dimostrazione del sensore indossabile su un ciclista Lego che mostra diverse proprietà di auto-rilevamento per i caschi stampati in 3D con rGN (E) e aGN (F). (G) Progettazione del circuito per le prove. Forza di compressione dei caschi stampati in 3D con relativi spostamenti di compressione e variazioni di resistenza per rGN (H) e aGN (I), rispettivamente. (Credito fotografico:Yang Yang, Epstein Dipartimento di Ingegneria Industriale e dei Sistemi, Università della California del Sud.). Credito:progressi scientifici, doi:10.1126/sciadv.aau9490.

Gli scienziati hanno costruito un circuito resistore-condensatore (RC) per misurare la resistenza variabile durante l'impatto e durante i test di compressione. Nel casco rGN il led era sempre spento a causa della maggiore resistenza, comparativamente la minore resistenza del casco aGN ha lasciato accesa la luce LED. In questo modo, Yang et al. ha mostrato come l'architettura nano-laminata fornisse un indurimento estrinseco e una migliore conduttività elettrica grazie a bioispirazioni, GN allineati nei nanocompositi. Propongono di consentire la personalizzazione di massa, assistito con capacità di stampa 3D per tradurre i materiali intelligenti leggeri radicati con eccellenti proprietà meccaniche ed elettriche per applicazioni commercialmente valide in industrie diffuse.

© 2019 Scienza X Rete