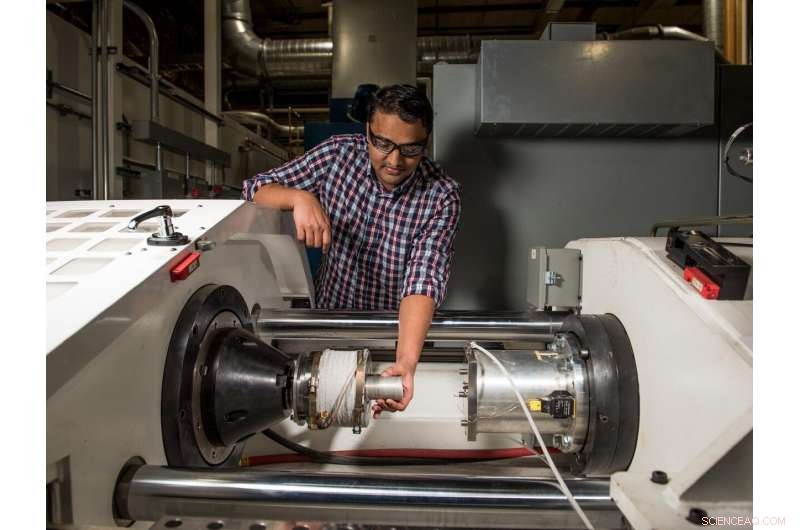

Shear Assisted Processing and Extrusion™ di PNNL, o FORMA, tecnologia. Credito:Andrea Starr /Laboratorio nazionale del nord-ovest del Pacifico

Si è scoperto che due forme di materiale di magnesio che sono state trasformate in tubi utilizzando una nuova tecnologia di produzione chiamata Shear Assisted Process and Extrusion (o ShAPE) hanno microstrutture abbastanza simili e migliorate, anche se iniziarono in modo molto diverso.

Questa scoperta conferma che la tecnologia ShAPE di PNNL può estrudere componenti direttamente da getti a basso costo e fornire microstrutture migliorate rispetto ai processi di estrusione convenzionali. I risultati potrebbero significare un prodotto a basso costo e potenzialmente più performante per l'automotive, aerospaziale, e altre industrie.

Questa ricerca, condotto da scienziati dei materiali e ingegneri del Pacific Northwest National Laboratory, è stato pubblicato in Scienza e ingegneria dei materiali:A .

È tutta una questione di elaborazione

I produttori di automobili stanno studiando materiali più leggeri per sostituire i componenti automobilistici in alluminio e acciaio più pesanti. Un'alternativa, il magnesio, ha il potenziale per un risparmio di peso dell'80% rispetto all'acciaio, e un risparmio del 30% rispetto all'alluminio già leggero.

Però, le leghe di magnesio hanno rappresentato solo lo 0,5 percento del peso tipico di un'autovettura negli ultimi due decenni.

Questo perché il magnesio in genere deve essere rinforzato con elementi di terre rare per rafforzare le sue proprietà di assorbimento dell'energia. Sfortunatamente, gli elementi delle terre rare sono costosi, più di 10 volte il costo delle leghe di magnesio senza elementi delle terre rare.

Per indagare in che modo la lavorazione di materie prime di magnesio non rare e poco costose influisca sulle prestazioni del prodotto estruso, il team PNNL ha trasformato due materie prime in tubi utilizzando la tecnologia ShAPE e quindi ha eseguito analisi sui tubi.

Billette e barre

Le due materie prime che il team ha elaborato e analizzato erano il magnesio ZK60 nella forma as-cast e nella condizione T5 "lavorata a freddo".

Le billette as-cast sono costituite da una miscela di metalli che sono stati fusi e poi solidificati in una colata, principalmente magnesio ma anche zinco, zirconio, e quantità molto piccole di altri metalli. La colata contiene grani di magnesio e altre fasi, con una gamma di dimensioni.

Le barre condizionate T5 sono lavorate a freddo dalla fusione, essendo lavorato attraverso un estrusore per formare una forma di barra, e poi trattato termicamente. La granulometria risultante, struttura, e le particelle di seconda fase differiscono significativamente da quelle nella forma as-cast.

Il team ha utilizzato ShAPE per elaborare le billette as-cast e le barre condizionate con T5 in tubi in condizioni di processo simili. SHAPE utilizza uno stampo rotante che viene "sbattuto" contro un contenitore contenente il materiale di magnesio, causando riscaldamento per attrito all'interfaccia stampo-materiale. All'aumentare della temperatura, il materiale si ammorbidisce, ma non si scioglie, e scorre verso l'apertura di estrusione attraverso scanalature a spirale ricavate nella faccia dello stampo per formare i tubi.

I tubi prodotti per questo studio avevano un diametro esterno di 50,8 mm (2 pollici) e uno spessore della parete di 1,9 mm (0,07 pollici). Sono stati prodotti utilizzando una forza del pistone superiore a 20 volte inferiore rispetto ai metodi di estrusione convenzionali.

Le analisi di entrambi i materiali dopo l'elaborazione ShAPE hanno mostrato che le microstrutture erano praticamente identiche, suggerendo che il prodotto finale è indipendente dalla forma di partenza della lega di magnesio. Queste microstrutture erano indistinguibili dai tubi ZK60 precedentemente riportati estrusi utilizzando ShAPE, dove è stata ottenuta una duttilità doppia rispetto al materiale estruso convenzionalmente. Questo entusiasmante risultato indica che ShAPE può essere utilizzato per estrudere prodotti direttamente da getti a basso costo, in un unico passaggio, pur ottenendo proprietà che superano quelle dei tubi estrusi convenzionalmente.

"I risultati indicano che gli estrusi in lega di magnesio possono essere fabbricati direttamente da getti, con microstrutture che sono più performanti di quanto si possa ottenere con i metodi di estrusione convenzionali e senza l'alto costo degli elementi delle terre rare, " ha detto lo scienziato dei materiali PNNL Scott Whalen, che ha condotto lo studio. "Passare direttamente dai getti può ridurre, o addirittura eliminare, la necessità di processi di trattamento termico ad alta intensità energetica richiesti prima di eseguire l'estrusione convenzionale."

ShAPE fa parte della crescente suite di funzionalità di PNNL in Solid Phase Processing, o SPP, un approccio dirompente alla produzione di metalli che può essere migliore, più economico, e più ecologici dei metodi basati sulla fusione tipicamente associati alla produzione di metalli.