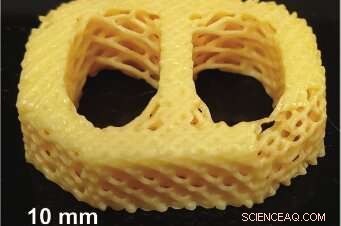

Un dispositivo concettuale LCE stampato DLP di una gabbia spinale con un'architettura a reticolo poroso. Credito:N/A

I tessuti biologici si sono evoluti nel corso dei millenni per essere perfettamente ottimizzati per le loro funzioni specifiche. Prendi la cartilagine come esempio. è un compiacente, tessuto elastico abbastanza morbido da attutire le articolazioni, ma abbastanza forte da resistere alla compressione e sopportare il carico sostanziale dei nostri corpi:chiave per correre, saltando, e la nostra usura quotidiana.

Creare sostituti sintetici che corrispondano veramente alle proprietà e ai comportamenti dei tessuti biologici non è stato facile. Ma gli scienziati dell'Università del Colorado Denver, guidato dal professore di ingegnere meccanico Chris Yakacki, dottorato di ricerca, sono i primi a stampare in 3D un complesso, struttura a reticolo poroso che utilizza elastomeri a cristalli liquidi (LCE) che creano dispositivi che possono finalmente imitare la cartilagine e altri tessuti biologici.

Il team CU Denver, compreso il professor Kai Yu, dottorato di ricerca, borsista postdottorato Devesh Mistry, dottorato di ricerca, e dottorando Nicholas Traugutt, così come scienziati della Southern University of Science and Technology in Cina, ha riportato i suoi risultati questa settimana sulla rivista Materiale avanzato .

Rivoluzione nella produzione di LCE

Yakacki, che lavora presso il laboratorio Smart Materials and Biomechanics (SMAB) di CU Denver, ha iniziato a lavorare con LCE nel 2012. Il soft, i materiali multifunzionali sono noti per la loro elasticità e la straordinaria capacità di dissipare un'elevata energia. Nel 2018, Yakacki ha ricevuto un premio NSF CAREER per rivoluzionare la producibilità degli LCE e diversi round di finanziamenti per svilupparli come ammortizzatori per caschi da football. Anche allora, sapeva che le sue applicazioni potevano andare oltre.

"Tutti hanno sentito parlare di cristalli liquidi perché li guardi sul display del telefono, " dice Yakacki. "E probabilmente hai sentito parlare di polimeri a cristalli liquidi perché questo è esattamente ciò che è Kevlar. La nostra sfida era inserirli in polimeri morbidi, come gli elastomeri, usarli come ammortizzatori. È allora che scendi negli strati di complessità".

Gli LCE sono difficili da manipolare. Fino ad ora, la maggior parte dei ricercatori potrebbe creare oggetti di grandi dimensioni con dettagli minimi o dettagli elevati in strutture praticamente microscopiche. Ma come con gli schermi del telefono, i grandi dispositivi ad alta risoluzione sono il futuro. Yakacki e i prodotti chimici e il processo di stampa del suo team hanno portato la difficoltà quasi a zero.

La loro motivazione:dissipazione controllata su scale di lunghezza dalla chimica della resina (mesoscala), all'architettura reticolare su microscala, e la macrostruttura complessiva delle strutture stampate. Credito:N/A

Fare luce su una resina simile al miele

Per il loro studio, Yakacki e il suo team hanno esplorato un processo di stampa 3D chiamato digital light processing (DLP). Il team ha sviluppato una resina LC simile al miele che, quando viene colpito dalla luce ultravioletta, polimerizza, formando nuovi legami in una successione di sottili strati di fotopolimero. La resina polimerizzata finale forma un morbido, forte, e elastomero conforme. Quando stampato in strutture reticolari, livelli di pattern simili a un nido d'ape, è stato allora che ha iniziato a imitare la cartilagine.

Il gruppo ha stampato diverse strutture, compreso un piccolo, fiore di loto dettagliato e un prototipo di gabbia per fusione spinale, creando il più grande dispositivo LCE con il maggior numero di dettagli. La combinazione della resina e del processo di stampa ha anche portato a una dipendenza dalla velocità 12 volte maggiore e una dissipazione dell'energia di deformazione fino a 27 volte maggiore rispetto a quelle stampate da una resina elastomerica fotopolimerizzabile disponibile in commercio.

Dai caschi da football alla colonna vertebrale

Andando avanti, le strutture hanno diverse applicazioni, come la schiuma per casco da football che assorbe gli urti o anche piccoli impianti biomedici per le dita dei piedi. Yakacki è molto entusiasta delle sue possibilità nella colonna vertebrale.

Prototipo di gabbia spinale LCE

"La spina dorsale è piena di sfide ed è un problema difficile da risolvere, " ha detto Yakacki. "Le persone hanno provato a fare dischi sintetici di tessuto spinale e non hanno fatto un buon lavoro. Con la stampa 3D, e l'alta risoluzione che ne abbiamo ricavato, puoi abbinare esattamente l'anatomia di una persona. Un giorno, potremmo essere in grado di far crescere cellule per fissare la colonna vertebrale, ma per ora, possiamo fare un passo avanti con la prossima generazione di materiali. È lì che vorremmo andare".