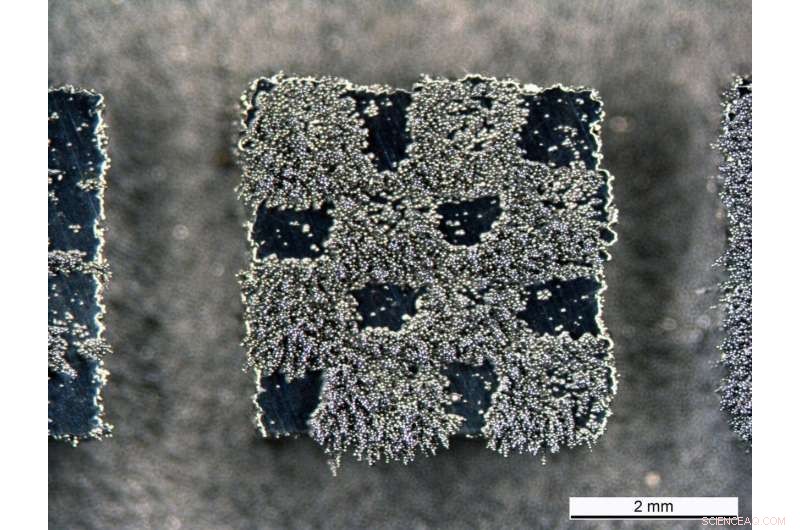

Empa magnetizzato con precisione:la limatura di ferro si attacca a questa mini scacchiera con una lunghezza del bordo di quattro millimetri. La struttura parzialmente magnetica è stata prodotta da un unico tipo di acciaio a diverse temperature. Credito:Laboratori federali svizzeri per la scienza e la tecnologia dei materiali

Sembra abbastanza poco appariscente per l'osservatore casuale, quasi come l'innovazione rivoluzionaria:una piccola scacchiera metallica, quattro millimetri di lunghezza su entrambi i lati. A prima vista, brilla come acciaio lucido; al secondo sguardo, sono visibili piccole differenze di colore:la piccola scacchiera ha 16 quadrati, otto appaiono leggermente più scuri, gli altri otto un po' più leggeri.

Il campione di materiale senza pretese dimostra che la stampa 3D con l'aiuto di raggi laser e polvere metallica non è solo adatta per creare nuove forme geometriche, ma anche per produrre nuovi materiali con funzionalità completamente nuove. La scacchiera piccola è un esempio particolarmente evidente:otto quadrati sono magnetici, otto non magnetici:l'intero pezzo è stato stampato in 3D da un unico grado di polvere metallica. Solo la potenza e la durata del raggio laser variavano.

Come punto di partenza, un team Empa guidato da Aryan Arabi-Hashemi e Christian Leinenbach ha utilizzato un tipo speciale di acciaio inossidabile, che è stato sviluppato circa 20 anni fa dalla società Hempel Special Metals a Dübendorf, tra gli altri. Il cosiddetto acciaio P2000 non contiene nichel, ma circa l'uno per cento di azoto. L'acciaio P2000 non provoca allergie ed è adatto per applicazioni mediche. È particolarmente difficile, che rende più difficile la fresatura convenzionale. Sfortunatamente, a prima vista sembra inadatto anche come materiale di base per la stampa laser 3D:nella zona di fusione del raggio laser, la temperatura raggiunge rapidamente il picco. Questo è il motivo per cui una gran parte dell'azoto all'interno del metallo evapora normalmente, e l'acciaio P2000 cambia le sue proprietà.

Trasformare un problema in un vantaggio

Arabi-Hashemi e Leinenbach sono riusciti a trasformare questo inconveniente in un vantaggio. Hanno modificato la velocità di scansione del laser e l'intensità del raggio laser, che fonde le particelle nel letto di polvere metallica, e così variava la dimensione e la durata della massa fusa liquida in una maniera specificata. Nel caso più piccolo, la piscina aveva un diametro di 200 micron e una profondità di 50 micron, nel caso più grande 350 micron di larghezza e 200 micron di profondità. Il pool di fusione più grande consente l'evaporazione di molto più azoto dalla lega; l'acciaio solidificante cristallizza con un'elevata percentuale di ferrite magnetizzabile. Nel caso del melt pool più piccolo, l'acciaio fuso si solidifica molto più velocemente. L'azoto rimane nella lega; l'acciaio cristallizza principalmente sotto forma di austenite non magnetica.

Durante l'esperimento, i ricercatori hanno dovuto determinare il contenuto di azoto in piccoli, campioni di metallo di dimensioni millimetriche in modo molto preciso e misurare la magnetizzazione locale entro pochi micrometri, così come il rapporto in volume di acciaio austenitico e ferritico. A tale scopo sono stati utilizzati alcuni metodi analitici altamente sviluppati disponibili presso l'Empa.

Le leghe a memoria di forma diventano intelligenti

L'esperimento, che sembra una semplice trovata, potrebbe presto aggiungere uno strumento cruciale alla metodologia di produzione e lavorazione dei metalli. "Nella stampa laser 3D, possiamo raggiungere facilmente temperature di oltre 2500 gradi Celsius localmente, " afferma Leinenbach. "Questo ci consente di vaporizzare vari componenti di una lega in modo mirato, ad es. manganese, alluminio, zinco, carbonio e molti altri, modificando così localmente la composizione chimica della lega." Il metodo non è limitato agli acciai inossidabili, ma può essere utile anche per molte altre leghe.

Leinenbach pensa a ad esempio, alcune leghe di nichel-titanio note come leghe a memoria di forma. A quale temperatura la lega "ricorda" la sua forma programmata dipende solo dallo 0,1 percento in più o in meno di nichel nella miscela. Utilizzando una stampante laser 3D, si potrebbero realizzare componenti strutturali che reagiscano localmente e in maniera sfalsata alle diverse temperature.

Strutture raffinate per il motore elettrico del futuro

La capacità di produrre diverse composizioni di leghe con precisione micrometrica in un singolo componente potrebbe anche essere utile nella progettazione di motori elettrici più efficienti. Per la prima volta, è ora possibile costruire lo statore e il rotore del motore elettrico con materiali finemente strutturati magneticamente e sfruttare così meglio la geometria dei campi magnetici.

Il fattore cruciale nella scoperta del rapporto tra potenza laser, la dimensione del pool di fusione e le proprietà del materiale è stata l'esperienza nel campo della produzione additiva, che è stato costruito all'Empa negli ultimi nove anni. Da allora, Christian Leinenbach e il suo team, come uno dei principali gruppi di ricerca mondiali nel settore, si sono dedicati alle questioni di scienza dei materiali relative ai processi di stampa laser 3D. Allo stesso tempo, I ricercatori Empa hanno maturato esperienza nel monitoraggio dei processi, soprattutto nella misurazione dei melt pool, le cui dimensioni e durata sono cruciali per la modifica mirata delle leghe.