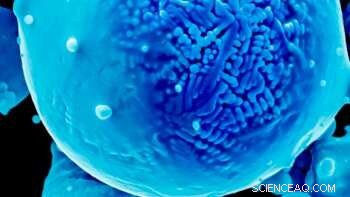

Un nuovo metodo sviluppato dai ricercatori di Texas A&M ottimizza le proprietà della lega e i parametri di processo per creare parti metalliche stampate in 3D di qualità superiore. Qui è mostrata una micrografia elettronica colorata di una lega di polvere di nichel utilizzata nello studio. Credito:Raiyan Seede

Negli ultimi decenni, la stampa 3D in metallo ha guidato gli sforzi nella creazione di parti personalizzate di forme complesse e alta funzionalità. Ma poiché i produttori di additivi hanno incluso più leghe per le loro esigenze di stampa 3D, così hanno le sfide nella creazione di uniformi, parti prive di difetti.

Un nuovo studio dei ricercatori della Texas A&M University ha ulteriormente perfezionato il processo di creazione di parti metalliche di qualità superiore utilizzando tecniche di stampa 3D con fusione a letto di polvere laser. Utilizzando una combinazione di apprendimento automatico e esperimenti di stampa 3D a traccia singola, hanno identificato le chimiche favorevoli della lega e i parametri di processo, come velocità e potenza del laser, necessario per stampare parti con proprietà uniformi su microscala.

"La nostra sfida originale era assicurarsi che non ci fossero pori nelle parti stampate perché questo è l'ovvio killer per la creazione di oggetti con proprietà meccaniche migliorate, " ha detto Raiyan Seede, studente di dottorato presso il Dipartimento di Scienza e Ingegneria dei Materiali. "Ma avendo affrontato questa sfida nel nostro lavoro precedente, in questo studio, ci addentriamo in profondità nella messa a punto della microstruttura delle leghe in modo che ci sia un maggiore controllo sulle proprietà dell'oggetto stampato finale su una scala molto più fine rispetto a prima".

I ricercatori hanno pubblicato i loro risultati sulla rivista Produzione di additivi .

Come altri metodi di stampa 3D, la fusione del letto di polvere laser costruisce anche parti metalliche 3D strato dopo strato. Il processo inizia con la laminazione di un sottile strato di polvere metallica su una piastra di base e quindi la fusione della polvere con un raggio laser lungo binari che tracciano il disegno della sezione trasversale della parte prevista. Quindi, si applica un altro strato di polvere e si ripete il processo, costruendo gradualmente la parte finale.

Le polveri metalliche in lega utilizzate per la produzione additiva possono essere molto diverse, contenente una miscela di metalli, come il nichel, alluminio e magnesio a diverse concentrazioni. Durante la stampa, queste polveri si raffreddano rapidamente dopo essere state riscaldate da un raggio laser. Poiché i singoli metalli nella polvere di lega hanno proprietà di raffreddamento molto diverse e di conseguenza solidificano a velocità diverse, questa mancata corrispondenza può creare un tipo di difetto microscopico chiamato microsegregazione.

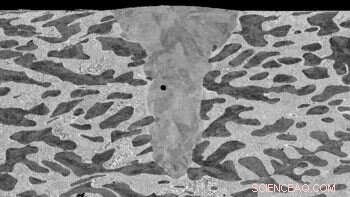

Un'immagine al microscopio elettronico a scansione di una singola sezione trasversale di scansione laser di una lega di nichel e zinco. Qui, buio, fasi ricche di nichel si alternano a fasi più leggere con microstruttura uniforme. Si può anche osservare un poro nella struttura del pool di fusione. Credito:Raiyan Seede

"Quando la polvere di lega si raffredda, i singoli metalli possono precipitare, " Seede ha detto. "Immagina di versare il sale nell'acqua. Si dissolve subito quando la quantità di sale è piccola, ma mentre versi più sale, le particelle di sale in eccesso che non si dissolvono iniziano a precipitare come cristalli. In sostanza, questo è ciò che accade nelle nostre leghe metalliche quando si raffreddano rapidamente dopo la stampa."

Ha detto che questo difetto appare come minuscole tasche contenenti una concentrazione leggermente diversa degli ingredienti metallici rispetto ad altre regioni della parte stampata. Queste incongruenze compromettono le proprietà meccaniche dell'oggetto stampato.

Per correggere questo microdifetto, il team di ricerca ha studiato la solidificazione di quattro leghe contenenti nichel e un altro ingrediente metallico. In particolare, per ciascuna di queste leghe, hanno studiato gli stati fisici o le fasi presenti a diverse temperature per aumentare le concentrazioni dell'altro metallo nella lega a base di nichel. Dai diagrammi di fase dettagliati, potrebbero determinare la composizione chimica della lega che porterebbe alla minima microsegregazione durante la produzione additiva.

Prossimo, hanno fuso una singola traccia della polvere metallica in lega per diverse impostazioni del laser e hanno determinato i parametri di processo che avrebbero prodotto parti prive di porosità. Quindi, hanno combinato le informazioni raccolte dai diagrammi di fase con quelle degli esperimenti a traccia singola per ottenere una visione consolidata delle impostazioni del laser e delle composizioni della lega di nichel che avrebbero prodotto una parte stampata priva di porosità senza microsegregazione.

Scorso, i ricercatori hanno fatto un ulteriore passo avanti e hanno addestrato modelli di apprendimento automatico per identificare i modelli nei dati dei loro esperimenti a traccia singola e nei diagrammi di fase per sviluppare un'equazione per la microsegregazione applicabile a qualsiasi altra lega. Seede ha affermato che l'equazione è progettata per prevedere l'entità della segregazione dato l'intervallo di solidificazione, proprietà dei materiali, e potenza e velocità del laser.

"La nostra metodologia facilita l'uso efficace di leghe di diverse composizioni per la produzione additiva senza la preoccupazione di introdurre difetti, anche alla microscala, " disse Ibrahim Karaman, Chevron Professor I e capo del dipartimento di scienza e ingegneria dei materiali. "Questo lavoro sarà di grande beneficio per il settore aerospaziale, industrie automobilistiche e della difesa che sono costantemente alla ricerca di modi migliori per costruire parti metalliche personalizzate".

I collaboratori di ricerca Raymundo Arroyavé e Alaa Elwany hanno aggiunto che l'unicità della loro metodologia è nella sua semplicità, che può essere facilmente adattato dalle industrie per costruire robuste, parti prive di difetti con una lega a scelta. Hanno notato che il loro approccio contrasta con gli sforzi precedenti che si sono basati principalmente su costosi, esperimenti che richiedono tempo per ottimizzare le condizioni di lavorazione.