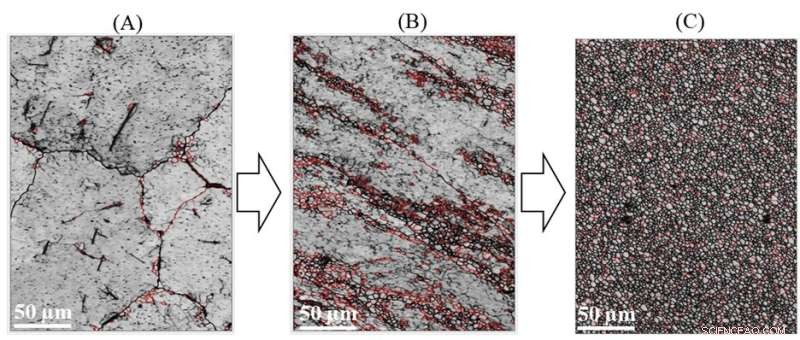

Le immagini della lega di alluminio 7075 scattate con un microscopio elettronico a scansione prima (A), durante (B) e dopo (C) attraverso la macchina ShAPE mostrano come la microstruttura della lega cambia drasticamente durante l'estrusione. L'effetto di taglio della macchina ShAPE rompe le particelle, che sono simili ai grumi nella pastella per torte, in pezzi molto più piccoli per creare una microstruttura più uniforme. Credito:immagine di Joshua Silverstein | Laboratorio nazionale del Pacifico nord-occidentale

I veicoli più leggeri possono viaggiare più lontano con meno energia, guidando la domanda di componenti automobilistici più leggeri. Le leghe di alluminio ad alte prestazioni, come la lega 7075, sono tra le opzioni più leggere e resistenti, ma richiedono una produzione ad alta intensità energetica che aumenta i costi e quindi ne limita l'utilizzo.

La ricerca del Pacific Northwest National Laboratory (PNNL) dimezza quell'energia con un processo più efficiente per la produzione di componenti in alluminio ad alte prestazioni. Con il supporto dell'Advanced Manufacturing Office del Dipartimento dell'Energia, i ricercatori hanno stabilito che la tecnologia Shear Assisted Processing and Extrusion (ShAPE) può eliminare le fasi del trattamento termico nel processo di produzione, con conseguente notevole risparmio energetico e riduzione delle emissioni. ShAPE è un approccio di produzione ecologico e conveniente che consente un ampio utilizzo di leghe di alluminio ad alte prestazioni nelle applicazioni automobilistiche.

Una ricetta per la produzione di metalli di nuova generazione

Proprio come cuocere una torta, la produzione di metalli si basa su ingredienti ben miscelati e molto calore. La produzione di metalli convenzionale utilizza il calore per fondere insieme singoli metalli ed elementi di lega, come alluminio, rame o magnesio, per creare leghe più leggere, più forti o più facili da formare. Se questi elementi non sono ben miscelati, durante la lavorazione possono formarsi crepe e fratture che compromettono le proprietà del prodotto finale, poiché una pastella per torta poco miscelata e grumosa si tradurrà in una torta sbriciolata e disastrosa. Nella produzione di metalli, il calore viene utilizzato per garantire che i singoli elementi metallici in una lega siano ben miscelati durante una fase chiamata omogeneizzazione.

Durante l'omogeneizzazione, i pezzi fusi di metallo di grandi dimensioni chiamati billette vengono riscaldati a quasi 500 gradi Celsius, circa 900 gradi Fahrenheit, per un massimo di 24 ore. Questa fase di trattamento termico dissolve gli aggregati di lega, simili ai grumi nella pastella della torta, nella billetta per garantire che tutti gli elementi metallici siano distribuiti o omogeneizzati uniformemente. Ciò migliora le prestazioni del prodotto finale. Dopo l'omogeneizzazione, le bacchette metalliche subiscono un ulteriore riscaldamento e formatura in una fase chiamata estrusione.

"L'omogeneizzazione è la fase che consuma più energia nell'intero processo di estrusione dei metalli", ha affermato Scott Whalen, capo scienziato dei materiali del PNNL e co-sviluppatore di ShAPE.

Shear Assisted Processing and Extrusion (ShAPE™), sviluppato dai ricercatori del Pacific Northwest National Laboratory, migliora l'efficienza energetica della produzione di leghe di alluminio estruse ad alte prestazioni. Credito:Immagine composita di Cortland Johnson | Laboratorio nazionale del Pacifico nord-occidentale

La macchina ShAPE elimina la necessità di fasi separate di omogeneizzazione ed estrusione combinando riscaldamento e deformazione, il cambiamento nella forma del metallo stesso. In the ShAPE machine, the metal billet is simultaneously pushed through a small opening in a die which rotates. Together, the rotational movement and deformation thoroughly mixes the metal elements as they are being extruded. Essentially, the ShAPE process homogenizes the metal billet in a few seconds, immediately before it is extruded. This eliminates the need for a day-long, pre-heating homogenization step and means that no additional energy is used to heat the billet during extrusion. Together, this results in an energy savings of up to 50 percent using ShAPE.

Have your cake and eat it too

Not only is ShAPE a more energy efficient and quicker process, but it also improves how well the individual alloying elements are mixed, leading to a better final product. Like lumpy batter can ruin a cake, the final product in extrusion manufacturing often performs better when the elements are well-mixed. Performance testing showed that components made of aluminum alloys processed with ShAPE exceeded current American Society for Testing and Materials standards for strength and elongation.

"We took a closer look using an electron microscope and saw that ShAPE breaks apart the alloy aggregates and dissolves them into the aluminum matrix prior to extrusion, making it more extrudable," said Tianhao Wang, PNNL materials scientist and lead author on the recent publication in Materials and Design . "This translates to better performance—our aluminum 7075 alloys are stronger and stretch farther before breaking."

Putting high-performance aluminum alloys in reach

Aluminum alloys are valued in the automotive and aerospace industries because they are strong and lightweight. The most high-performance aluminum alloys are time- and energy-intensive to manufacture, pricing them out of many markets, like applications in passenger vehicles. The ShAPE process removes a major hurdle in the production of high-performance aluminum alloys by dramatically reducing energy consumption and greenhouse gas emissions during manufacturing.

"This is an important step in unlocking the potential of next-generation metals manufacturing to produce better, cheaper, greener products for the future," said Whalen. + Esplora ulteriormente