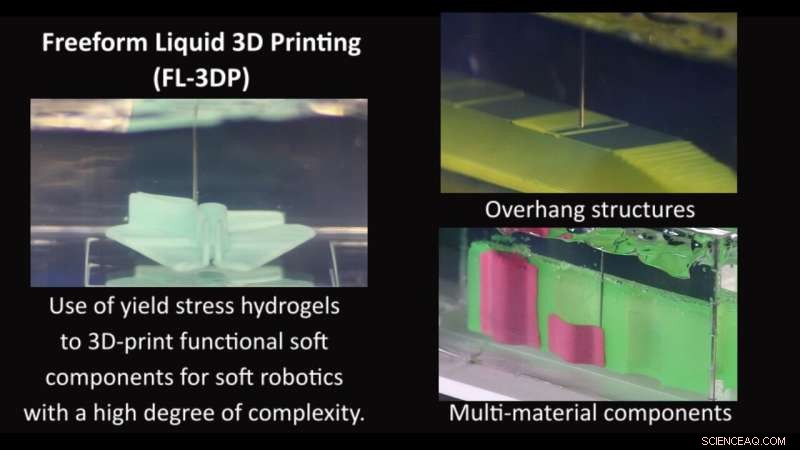

Uso di idrogel per lo stress di snervamento per stampare in 3D componenti morbidi funzionali per robotica morbida con un alto grado di complessità. Credito:SUTD

Un team di ricercatori della Singapore University of Technology and Design (SUTD) ha sviluppato un nuovo approccio per adottare la tecnologia Freeform Liquid 3D Printing (FL-3DP) per stampare in 3D componenti più robusti e geometricamente complessi per la robotica morbida.

FL-3DP è una tecnologia emergente ad alto potenziale che consente la stampa 3D di componenti funzionali multimateriale. Utilizza il gel come mezzo di sospensione temporaneo in cui gli inchiostri vengono estrusi e tenuti in posizione. Una volta che gli inchiostri si sono solidificati, il gel può essere facilmente lavato via.

Questo approccio supera due principali limiti affrontati nelle tecnologie di stampa 3D esistenti. In primo luogo, consente la stampa 3D di materiali che impiegano molto tempo a solidificarsi una volta estrusi. In secondo luogo, grazie alla sua capacità di trattenere gli inchiostri e mantenerli allo stato liquido, geometrie avanzate come forme a sbalzo di strutture con proporzioni elevate o combinazioni fini di più materiali sono ora diventate un'opzione fattibile.

Tuttavia, è stato riscontrato che il primo FL-3DP aveva caratteristiche limitate durante la fabbricazione di componenti avanzati, poiché potevano essere dimostrate solo strutture monomateriali o forme semplici come reti e gusci. L'assenza di dimostratori più complessi, nonostante le promesse di questa tecnologia, potrebbe essere in parte spiegata dalle difficoltà nel controllare le interfacce tra gli inchiostri e i supporti, sfidando così la risoluzione di stampa.

Attraverso uno studio approfondito delle proprietà reologiche e delle stabilità interfacciali tra inchiostri e gel di supporto, i ricercatori SUTD sono riusciti a prevedere meglio la forma del filamento, il che ha portato a una migliore risoluzione e fedeltà di stampa.

Questo risultato ha consentito il pieno sfruttamento della tecnologia FL-3DP attraverso la fabbricazione di complessi componenti a base di elastomeri che combinano più materiali e il miglioramento della gamma in complesse stampe geometriche. Il loro documento "Freeform Liquid 3D Printing of Soft Functional Components for Soft Robotics", che riassume questi risultati chiave, è stato pubblicato in ACS Applied Materials &Interfaces .

Per dimostrare i vantaggi di FL-3DP rispetto agli approcci di produzione tradizionali, tra cui colata e stampaggio, i ricercatori hanno progettato e fabbricato componenti pneumatici avanzati per applicazioni di robotica morbida specificamente utilizzate nelle pinze morbide. Combinando elastomeri rigidi, morbidi e funzionali, sono stati in grado di controllare con precisione la deformazione della forma dei componenti, di regolarne le funzionalità regolando l'attrito delle superfici delle pinze morbide o fornendo capacità di rilevamento e di aumentare la durata dei componenti fino a dieci volte rispetto alle loro controparti cast tradizionali.

Questi risultati fanno parte di uno sforzo globale per segnare una nuova era per la stampa 3D basata sull'estrusione utilizzando supporti di sospensione adeguati. Questo approccio avanzato offre anche uno spazio di progettazione più ampio a progettisti e ingegneri e potrebbe avvantaggiare molte applicazioni, come la robotica morbida in cui sono richieste combinazioni complesse e robuste di un'ampia gamma di materiali e funzionalità.

Il team sta ora lavorando per ampliare la gamma di materiali lavorabili sviluppando nuovi supporti in sospensione chimicamente compatibili con più inchiostri.

"FL-3DP e altri nuovi processi di produzione additiva basati sull'estrusione ci stanno avvicinando sempre di più all'obiettivo finale della co-fabbricazione diretta completa di sistemi funzionali complessi come robot e altri prodotti e dispositivi funzionali complessi", ha affermato l'assistente del ricercatore principale Professor Pablo Valdivia y Alvarado di SUTD. + Esplora ulteriormente