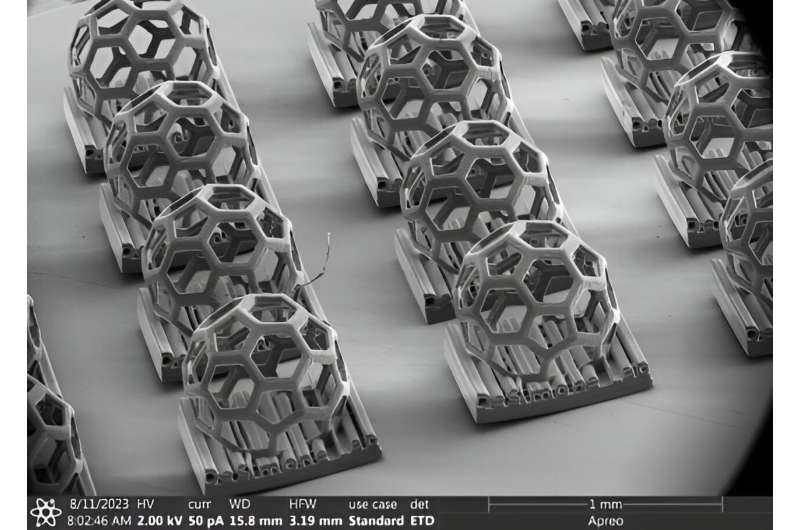

Le particelle microscopiche stampate in 3D, così piccole che a occhio nudo sembrano polvere, trovano applicazioni nella somministrazione di farmaci e vaccini, nella microelettronica, nella microfluidica e negli abrasivi per produzioni complesse. Tuttavia, la necessità di un coordinamento preciso tra l’erogazione della luce, il movimento del palco e le proprietà della resina rende impegnativa la fabbricazione scalabile di tali particelle su microscala personalizzate. Ora, i ricercatori della Stanford University hanno introdotto una tecnica di elaborazione più efficiente in grado di stampare fino a 1 milione di particelle su microscala altamente dettagliate e personalizzabili al giorno.

"Ora possiamo creare forme molto più complesse fino alla scala microscopica, a velocità che non sono state mostrate in precedenza per la fabbricazione di particelle, e da una vasta gamma di materiali", ha affermato Jason Kronenfeld, Ph.D. candidato nel laboratorio DeSimone a Stanford e autore principale dell'articolo che descrive in dettaglio questo processo, pubblicato oggi su Nature .

Questo lavoro si basa su una tecnica di stampa nota come produzione continua di interfaccia liquida, o CLIP, introdotta nel 2015 da DeSimone e colleghi. CLIP utilizza la luce UV, proiettata a fette, per polimerizzare rapidamente la resina nella forma desiderata. La tecnica si basa su una finestra permeabile all'ossigeno sopra il proiettore di luce UV. Questo crea una "zona morta" che impedisce alla resina liquida di polimerizzare e aderire alla finestra. Di conseguenza, le caratteristiche delicate possono essere polimerizzate senza strappare ogni strato da una finestra, con conseguente stampa delle particelle più rapida.

"L'uso della luce per fabbricare oggetti senza stampi apre un orizzonte completamente nuovo nel mondo delle particelle", ha affermato Joseph DeSimone, professore di medicina traslazionale Sanjiv Sam Gambhir presso la Stanford Medicine e autore corrispondente dell'articolo. "E pensiamo che farlo in modo scalabile offra opportunità per l'utilizzo di queste particelle per guidare le industrie del futuro. Siamo entusiasti di dove questo può portare e dove altri possono utilizzare queste idee per portare avanti le proprie aspirazioni."

Il processo che questi ricercatori hanno inventato per produrre in serie particelle dalla forma unica, più piccole della larghezza di un capello umano, ricorda una catena di montaggio. Si inizia con una pellicola che viene accuratamente tensionata e poi inviata alla stampante CLIP. Nella stampante, centinaia di forme vengono stampate contemporaneamente sulla pellicola e poi la catena di montaggio si muove per lavare, polimerizzare e rimuovere le forme:passaggi che possono tutti essere personalizzati in base alla forma e al materiale coinvolto.

Alla fine, il film vuoto viene riavvolto, dando all'intero processo il nome roll-to-roll CLIP, o r2rCLIP. Prima di r2rCLIP, un lotto di particelle stampate avrebbe dovuto essere elaborato manualmente, un processo lento e ad alta intensità di manodopera. L'automazione di r2rCLIP ora consente velocità di fabbricazione senza precedenti fino a 1 milione di particelle al giorno.

Se sembra una forma familiare per il settore manifatturiero, è intenzionale.

"Non compri cose che non puoi produrre", ha detto DeSimone, che è anche professore di ingegneria chimica alla Facoltà di Ingegneria. "Gli strumenti utilizzati dalla maggior parte dei ricercatori sono strumenti per realizzare prototipi e banchi di prova e per dimostrare punti importanti. Il mio laboratorio si occupa di scienza della produzione traslazionale:sviluppiamo strumenti che consentono la scalabilità. Questo è uno dei grandi esempi di ciò che ha significato questa attenzione noi."

Ci sono dei compromessi nella stampa 3D tra risoluzione e velocità. Ad esempio, altri processi di stampa 3D possono stampare molto più piccoli, su scala nanometrica, ma sono più lenti. E, naturalmente, la stampa 3D macroscopica ha già preso piede (letteralmente) nella produzione di massa, sotto forma di scarpe, articoli per la casa, parti di macchine, caschi da football, protesi dentarie, apparecchi acustici e altro ancora. Questo lavoro affronta le opportunità tra questi mondi.

"Stiamo cercando un equilibrio preciso tra velocità e risoluzione", ha affermato Kronenfeld. "Il nostro approccio è particolarmente in grado di produrre risultati ad alta risoluzione preservando il ritmo di fabbricazione richiesto per soddisfare i volumi di produzione di particelle che gli esperti considerano essenziali per varie applicazioni. Le tecniche con potenziale di impatto traslazionale devono essere facilmente adattabili dalla scala del laboratorio di ricerca a quella di produzione industriale."

I ricercatori sperano che il processo r2rCLIP veda un'ampia adozione da parte di altri ricercatori e dell'industria. Oltre a ciò, DeSimone ritiene che la stampa 3D come campo si stia rapidamente evolvendo superando le domande sul processo e verso ambizioni sulle possibilità.

"r2rCLIP è una tecnologia fondamentale", ha affermato DeSimone. "Ma credo che ora stiamo entrando in un mondo incentrato sui prodotti 3D stessi più che sul processo. Questi processi stanno diventando chiaramente preziosi e utili. E ora la domanda è:quali sono le applicazioni di alto valore?"

Da parte loro, i ricercatori hanno già sperimentato la produzione di particelle sia dure che morbide, fatte di ceramica e di idrogel. Il primo potrebbe trovare applicazione nella produzione di microelettronica e il secondo nella somministrazione di farmaci nell'organismo.

"C'è una vasta gamma di applicazioni e stiamo appena iniziando a esplorarle", ha affermato Maria Dulay, ricercatrice senior presso il laboratorio DeSimone e coautrice dell'articolo. "È davvero straordinario il punto in cui ci troviamo con questa tecnica."

Ulteriori informazioni: Jason M. Kronenfeld et al, Roll-to-roll, stampa 3D ad alta risoluzione di particelle di forma specifica, Natura (2024). DOI:10.1038/s41586-024-07061-4

Fornito dall'Università di Stanford