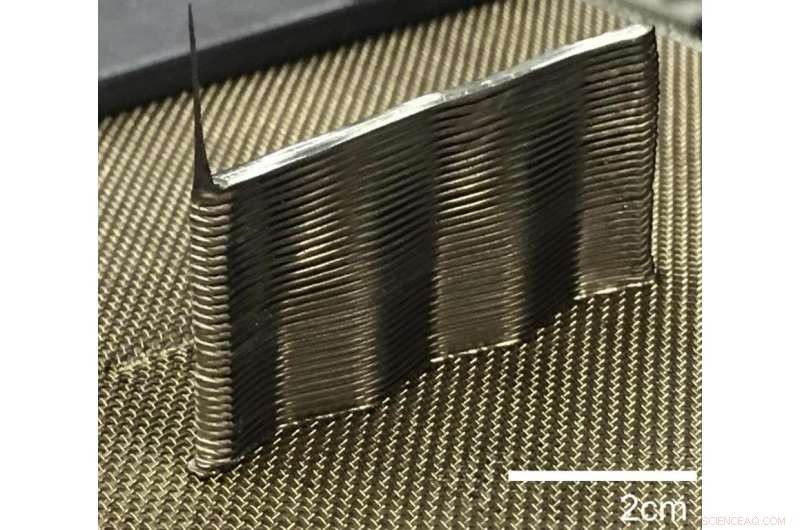

Una parte campione stampata da vetro metallico sfuso tramite il processo FFF basato su TPF. Attestazione:Elsevier

Utilizzato per produrre oggetti tridimensionali di quasi tutti i tipi, in una vasta gamma di settori, compresa l'assistenza sanitaria, aeronautica e ingegneria, I materiali stampati in 3D sono diventati adulti nell'ultimo decennio. Ricerca pubblicata sulla rivista Materiali oggi dimostra un nuovo approccio alla stampa 3D per fondere filamenti metallici realizzati in vetro metallico in oggetti metallici.

Jan Schroers, Professore di Ingegneria Meccanica e Scienza dei Materiali presso la Yale University e Desktop Metal, Inc., a Burlington, Massachusetts, STATI UNITI D'AMERICA, insieme ai colleghi sottolineano che la stampa 3D di materiali termoplastici è molto avanzata, ma la stampa 3D dei metalli è ancora impegnativa e limitata. Il motivo è che i metalli generalmente non esistono in uno stato tale da poter essere facilmente estrusi.

"Abbiamo dimostrato teoricamente in questo lavoro che possiamo utilizzare una gamma di altri vetri metallici sfusi e stiamo lavorando per rendere il processo più pratico e commercialmente utilizzabile per rendere la stampa 3D di metalli facile e pratica come il 3-D stampa di termoplastici, " ha detto il prof. Schroers.

A differenza dei metalli convenzionali, i vetri metallici sfusi (BMG) hanno una regione liquida super-raffreddata nel loro profilo termodinamico e sono in grado di subire un ammorbidimento continuo al riscaldamento, un fenomeno presente nei materiali termoplastici, ma non metalli convenzionali. Il prof. Schroers e colleghi hanno quindi dimostrato che i BMG possono essere utilizzati nella stampa 3D per generare solidi, componenti metallici ad alta resistenza in condizioni ambientali del tipo utilizzato nella stampa 3D termoplastica.

Il nuovo lavoro potrebbe eludere gli ovvi compromessi nella scelta dei componenti termoplastici rispetto ai componenti metallici, o vice versa, per una vasta gamma di materiali e applicazioni ingegneristiche. La produzione additiva di componenti metallici è stata sviluppata in precedenza, dove viene utilizzato un processo di fusione a letto di polvere, tuttavia questo sfrutta una fonte di calore altamente localizzata, e quindi solidificazione di un metallo in polvere sagomato nella struttura desiderata. Questo approccio è costoso e complicato e richiede strutture di supporto ingombranti che non siano distorte dalle alte temperature del processo di fabbricazione.

L'approccio adottato dal Prof. Schroers e colleghi semplifica la produzione additiva di componenti metallici sfruttando il comportamento di ammorbidimento unico tra i metalli dei BMG. Accoppiato a questa plastica, le caratteristiche sono l'elevata resistenza e i limiti elastici, elevata tenacità alla frattura, ed elevata resistenza alla corrosione. Il team si è concentrato su un BMG in zirconio, titanio, rame, nichel e berillio, con formula in lega:Zr44Ti11Cu10Ni10Be25. Questo è un materiale BMG ben caratterizzato e facilmente disponibile.

Il team ha utilizzato aste amorfe del diametro di 1 millimetro (mm) e della lunghezza di 700 mm. Viene utilizzata una temperatura di estrusione di 460 gradi Celsius e una forza di estrusione da 10 a 1, 000 Newton per forzare le fibre ammorbidite attraverso un ugello di 0,5 mm di diametro. Le fibre vengono quindi estruse in una rete di acciaio inossidabile a 400°C in cui la cristallizzazione non avviene prima che sia trascorso almeno un giorno, prima di poter eseguire un'estrusione controllata da robot per creare l'oggetto desiderato.

Alla domanda su quali sfide rimangono per rendere la stampa 3D BMG una tecnica diffusa, Il prof. Schroers ha aggiunto, "Per utilizzare ampiamente la stampa 3D BMG, deve essere resa disponibile una pratica materia prima BMG disponibile per un'ampia gamma di BMG. Per utilizzare commercialmente la fabbricazione del filamento fuso, l'incollaggio da strato a strato deve essere più affidabile e coerente."