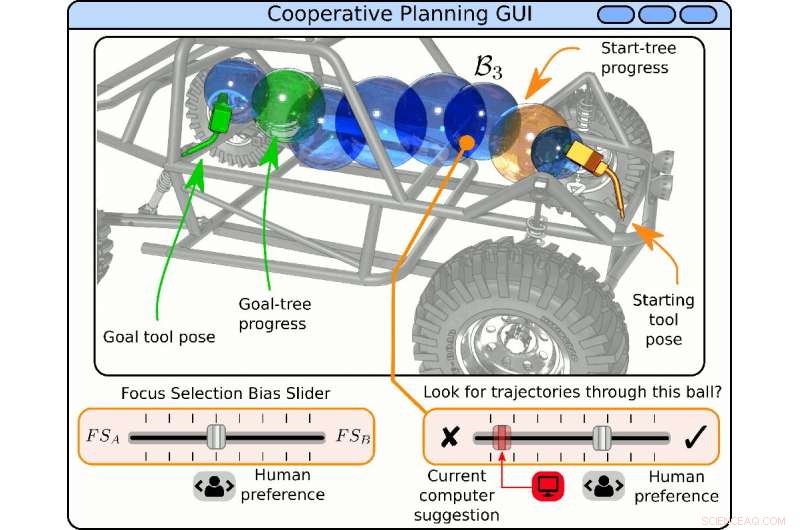

Questa immagine mostra un'interfaccia utente grafica di pianificazione cooperativa, come applicato in un ambiente di saldatura di assemblaggio roll-bar. il pianificatore del percorso ha inizialmente il compito di spostare lo strumento di saldatura da "posizione iniziale dello strumento" a "posizione obiettivo dello strumento". Se il pianificatore del percorso incontra difficoltà nel produrre una soluzione, informa gli operatori umani, che creerà quindi una serie di palline che costituiscono un suggerimento su come il robot dovrebbe spostarsi dalla "posizione iniziale dello strumento" alla "posizione dello strumento obiettivo". Gli operatori umani possono muovere le palle, ridimensionare le palline e sostanzialmente deformare la stringa di palline finché il pianificatore di percorsi non è in grado di sfruttare i suggerimenti forniti. Credito:pradeep rajendran.

I ricercatori dell'USC Viterbi Center for Advanced Manufacturing identificano un algoritmo per ottimizzare i robot per fornire brevi, soluzioni senza collisioni in spazi di produzione complessi.

Immagina un impianto di assemblaggio di automobili:ogni giorno devono essere eseguite migliaia di attività ripetitive, come l'inserimento di un volante in un'auto. Una volta che il robot ha appreso la traiettoria migliore per andare dal punto A (dove sono impilate le ruote) al punto B (dove è necessario inserire la ruota), può essere eseguito su questo milioni di volte, senza errori o collisioni.

Però, se questa attività viene modificata anche solo leggermente, ad esempio aumentando le dimensioni della ruota, il robot non sarà in grado di completare l'attività.

Per aiutare ad automatizzare i robot per fornire soluzioni di alta qualità anche in scenari di produzione complessi, i ricercatori del Center for Advanced Manufacturing (CAM) della USC Viterbi School of Engineering hanno identificato un nuovo approccio per automatizzare i percorsi dei robot attraverso i loro spazi di lavoro. Nella ricerca presentata alla Conferenza internazionale sui robot e i sistemi intelligenti il 4 novembre, 2019 a Macao, Cina, il gruppo di ricerca, compreso il professor SK Gupta, Smith International Professor in Ingegneria Meccanica e direttore CAM, e dottorato di ricerca candidato Pradeep Rajendran, ha proposto un nuovo algoritmo di pianificazione del percorso e un'interfaccia che guida i robot a compiere il percorso più breve, percorso più rapido da un punto di origine a un punto di destinazione in un'area di lavoro con un intervento umano minimo.

"Proponiamo un approccio per sollecitare il feedback umano durante la pianificazione del percorso automatizzato per i manipolatori che operano in spazi di lavoro molto complessi, ad esempio, operazioni di assemblaggio di satelliti, " ha detto Rajendran. "In genere, gli operatori di robot utilizzano un pianificatore di percorso automatico per pianificare una traiettoria affinché il robot completi l'attività all'interno dell'area di lavoro. Se la pianificazione del percorso fallisce, il che significa che la traiettoria proposta non produce i risultati desiderati, gli operatori dei robot devono inserire manualmente i waypoint, punti specifici lungo il percorso per guidare il robot dalla sorgente alla destinazione".

Questa situazione si verifica più spesso in spazi di lavoro complessi o ristretti, come l'operazione di assemblaggio del satellite, dove le geometrie dello spazio di lavoro più difficili, ostacoli fisici e modifiche o personalizzazioni più frequenti richiedono che i robot eseguano percorsi complessi. Di conseguenza, gli operatori di robot sprecano tempo prezioso inserendo manualmente le informazioni per ogni scenario, sconfiggere lo scopo di utilizzare l'automazione in primo luogo.

L'algoritmo funziona fornendo un'interfaccia intuitiva per il robot per raccogliere l'input dell'operatore umano nelle prime fasi della pianificazione del percorso, il processo di mappatura del percorso che il robot dovrebbe seguire attraverso il posto di lavoro per svolgere il proprio compito. L'operatore umano viene avvisato, attraverso segnali visivi nel programma, alle aree più complesse che il robot dovrà navigare e può fornire informazioni di conseguenza, produrre direttive di alto livello. Di conseguenza, quando il robot incontra lievi alterazioni nel suo compito, come il summenzionato aumento delle dimensioni delle ruote, sarà in grado di attingere a queste direttive e adattare il suo percorso di conseguenza.

Il metodo ideato dai ricercatori del Dipartimento di ingegneria aerospaziale e meccanica dell'USC Viterbi, che include anche l'associato di ricerca post-dottorato Ariyan Kabir, dottorato di ricerca lo studente Shantanu Thakar e il ricercatore CAM Brual Shah - dà la priorità all'automazione, garantire che il programma di pianificazione del percorso susciti aiuto solo quando è necessario. In genere sono necessari dai 15 ai 30 minuti per specificare manualmente un percorso; con l'algoritmo di pianificazione del percorso, il percorso può essere generato in pochi secondi.

"Nella produzione di piccoli volumi, i robot eseguono molte attività non ripetitive che cambiano frequentemente. La programmazione dei robot per ciascuna di queste iterazioni di attività non richiede solo tempo, è noioso e inefficiente, " ha detto Rajendran. "Con questo nuovo algoritmo, dimostriamo che molti processi non ripetitivi incontrati nelle applicazioni di produzione di piccoli volumi possono essere automatizzati facilmente, con un input minimo da parte degli operatori umani."