I robot già assemblano e saldano i prodotti nelle fabbriche. Possono fare le parti dei componenti da soli, pure? Credito:Factory_Easy/Shutterstock.com

Anche se potrebbe non essere ovvio, esiste uno stretto legame tra tecnologia manifatturiera e innovazione. Elon Musk parla spesso delle "macchine che costruiscono le macchine" come il vero fattore abilitante sia nel suo spazio che nel settore automobilistico.

Utilizzando meno costoso, processi più scalabili consentono a Space X di lanciare missioni con budget e con velocità che sarebbero impensabili utilizzando i metodi di produzione della vecchia scuola della NASA. E il design non ortodosso del nuovo Tesla Cybertruck sembra trarre vantaggio da un processo di produzione semplificato che elimina il metallo "stampaggio a stampo" a favore della piegatura e della piegatura delle lamiere.

Ora un nuovo metodo di produzione chiamato "fabbro robotico" ha il potenziale per rivoluzionare il modo in cui vengono realizzate le parti strutturali di alta qualità, risultando in una nuova classe di prodotti personalizzati e ottimizzati. Faccio parte di una libera coalizione di ingegneri che sviluppano questo processo, una tecnica che credo possa aiutare a far rivivere la produzione statunitense.

Le tecnologie di oggi

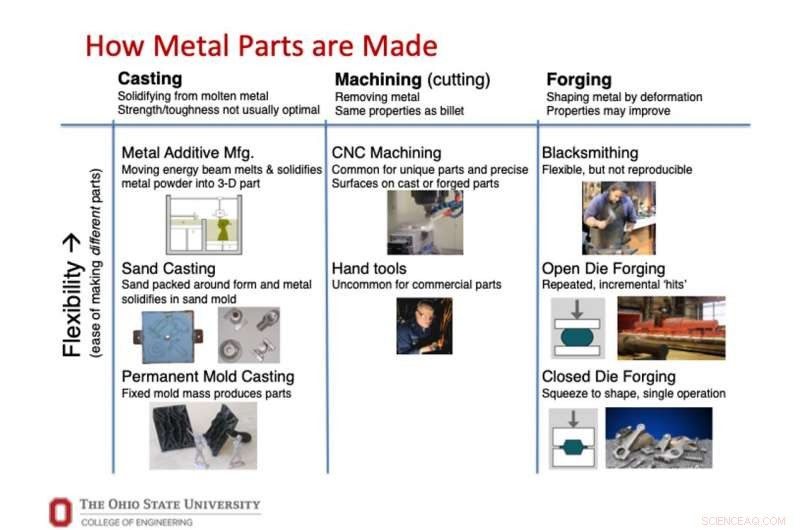

Le parti metalliche sono utilizzate in tutti i tipi di applicazioni ad alte prestazioni e critiche per la sicurezza nei trasporti, estrazione, attrezzature per la costruzione e la generazione di energia come i motori a turbina. La maggior parte sono realizzati utilizzando uno dei pochi processi di produzione classici che non sono cambiati molto negli ultimi decenni.

La lavorazione taglia via la materia prima per ottenere la forma desiderata; la fusione comporta il versamento di metallo fuso in uno stampo; e la formatura o la forgiatura deforma e comprime il metallo in nuove forme. La fusione e la forgiatura per modellare di solito richiedono stampi o matrici personalizzati che possono richiedere tempi e costi considerevoli per la progettazione e la produzione, ma una volta in esecuzione sono molto produttivi; le parti sono economiche con proprietà altamente riproducibili. Questo è il motivo per cui dadi e bulloni possono essere economici e affidabili.

A partire dal secondo dopoguerra, la produzione digitale ha inaugurato una produzione più agile, prima con la lavorazione a controllo numerico computerizzato che taglia componenti di ogni tipo da blocchi di metallo. Produrre un componente diverso era semplice come lanciare un nuovo programma per computer. Uno svantaggio comune della lavorazione a controllo numerico computerizzato è un basso rapporto "fly-to-buy", dove un 1, Un blocco di titanio da 000 libbre potrebbe essere tagliato via per produrre un componente aerospaziale da 100 libbre. Questo è costoso e dispendioso per l'ambiente, ma non sono necessari nuovi investimenti e i tempi di consegna sono brevi.

Tecniche tradizionali di lavorazione dei metalli. Credito:Glenn S. Daehn, CC BY

Proprio adesso, c'è anche il meritato entusiasmo nel realizzare tali parti con la stampa 3D, detta anche produzione additiva. Questo processo crea anche parti da un file di computer su richiesta costruendo una parte un livello alla volta. Si possono stampare forme impossibili da realizzare con la lavorazione meccanica, permettendo nuove forme che, ad esempio, dispongono di passaggi interni per il raffreddamento o la comunicazione.

Sebbene queste tecniche abbiano i loro vantaggi, hanno anche degli svantaggi. Spesso non producono i massimi livelli di forza o tenacità e questi processi sono uno spreco.

Robot più fabbro

Gli attrezzi in metallo realizzati dai fabbri spesso hanno una forza leggendaria perché la lavorazione del metallo, come impastare la pasta, rende la sua struttura più fine, più omogeneo. Man mano che il materiale viene modellato, sviluppa forza direzionale, proprio come il legno è più forte lungo la direzione della sua venatura. Però, nessun fabbro umano può occuparsi di parti delle dimensioni del carrello di atterraggio di un aereo o avere la riproducibilità e la resistenza per realizzare le parti necessarie per la nostra economia.

L'idea del fabbro robotico è di estendere l'arte del fabbro con nuove capacità digitali. Le parti vengono modellate formando ripetutamente e in modo incrementale un pezzo di metallo che viene posizionato con precisione in una pressa. Questo sistema di pressa o martello motorizzato intercambierà gli utensili a seconda della forma necessaria.

Automatizzando il processo di sagomatura di una parte, ma usando l'approccio di base di un fabbro, una macchina può trattare parti più grandi ed essere più efficiente e riproducibile di quanto potrebbe mai fare un essere umano.

Questo nuovo approccio ha il potenziale per rendere efficiente e coerente le "ossa" strutturali all'interno degli aeromobili, navi, sottomarini e locomotive. Oppure il concetto potrebbe essere ridimensionato per realizzare piccoli impianti medici personalizzati.

Dove prenderà piede la tecnologia?

Il concetto di base per il fabbro robotico, formalmente chiamato fabbricazione metamorfica, è stato dimostrato nel 2017 quando un team di studenti universitari dell'Ohio State University ha aggiunto hardware e software a una fresatrice a controllo numerico computerizzata convenzionale per adattarla alla deformazione controllata. Il lavoro è stato in risposta a un US $ 25, 000 del consorzio LIFT (Lightweight Innovations for Tomorrow) finanziato dal governo per dimostrare i concetti chiave della modellatura basata sulla deformazione controllata digitalmente.

Ma quello era solo l'inizio. Oggi, rimangono ancora molte attività di ricerca e sviluppo prima di avere macchine autonome che modellano il metallo in articoli unici e critici per la sicurezza.

Lo sviluppo completo del robot fabbro richiede una sintesi di tecnologie. Il sistema deve essere in grado di conoscere la forma, temperatura e condizione del materiale in ogni punto della parte in formazione. Quindi deve essere in grado di controllare la temperatura per produrre la giusta struttura e proprietà. La pressa deve spremere il componente dove serve con controllo robotizzato, deformando a poco a poco la parte. E, un computer deve prendere decisioni su come muovere e colpire la parte successiva per ottimizzare forma e proprietà, spesso imparando da come sono state fatte le parti precedenti.

Tutte queste tecnologie di base stanno progredendo rapidamente, e non c'è motivo per cui non possano essere rapidamente fusi insieme come una tecnologia di produzione utile e pratica, come ha dimostrato un recente studio di roadmapping.

La storia mostra che quando gruppi diversi si uniscono per formare una nuova industria, il luogo di nascita di tale innovazione (trasformando l'idea in imprese) raccoglie i benefici a lungo termine. Detroit con le automobili e la Silicon Valley con i computer sono esempi ovvi, ma c'è anche la produzione del vetro a Toledo, ingegneria dei polimeri ad Akron e ingegneria dei dispositivi medici a Minneapolis. Gli esempi più recenti di fiorenti cluster tecnici sono spesso al di fuori degli Stati Uniti, con la produzione di elettronica personale incentrata su Shenzhen, Cina, e dispositivi a semiconduttore avanzati a Singapore. I primi gruppi erano fortuiti. Gli ultimi sono solitamente il risultato di decisioni politiche deliberate e intelligenti.

Sono già tanti gli esempi di grande tecnologia che nasce negli Stati Uniti, poi fabbricato altrove. Per esempio, molte delle tecnologie di base degli smartphone sono state sviluppate in laboratori negli Stati Uniti, ma la produzione è ora diffusa in tutto il mondo. La prossima ondata di innovazione sarà probabilmente localizzata dove le competenze sono profondamente dovute all'assunzione di personale e al miglioramento delle fabbriche attuali. Il fabbro robotico offre agli Stati Uniti l'opportunità di essere il leader se lo desiderano. Il fulcro per mantenere attivo questo circolo virtuoso in qualsiasi luogo è lo sviluppo delle fabbriche, o le macchine che costruiscono le macchine.

Questo articolo è stato ripubblicato da The Conversation con una licenza Creative Commons. Leggi l'articolo originale.