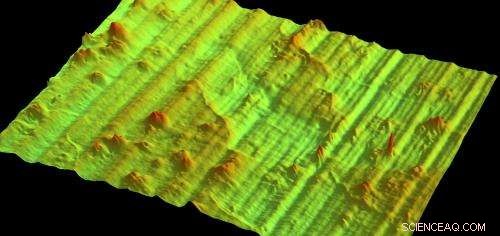

Un'immagine microscopica in 3D di una piccola area di uno specchio rivestito d'oro "pronto all'uso", prodotto mediante tornitura a diamante. La dimensione della caratteristica più grande è di circa 30 nm di altezza e la rugosità media della superficie è di circa 10 nm. Per un prodotto commerciale questo è un risultato soddisfacente da utilizzare per l'ESA. La qualità di questa superficie dello specchio è stata testata presso il laboratorio di ottica dell'ESA per verificare che le sue prestazioni e qualità fossero sufficienti per l'uso in un esperimento di comunicazione laser. Le linee verticali che corrono dall'alto verso il basso lungo la superficie sono una caratteristica prevista del processo utilizzato per fabbricare lo specchio. Questo specchio è stato installato nella stazione di terra ottica (OGS) dell'ESA sulle Isole Canarie (Spagna) e utilizzato con successo nella recente campagna di test con la NASA per verificare le prestazioni del loro nuovo terminale laser sulla navicella spaziale Lunar Atmosphere e Dust Explorer (LADEE) in orbita la luna. Credito:ESA

Queste immagini potrebbero assomigliare a una superficie planetaria ma in realtà mostrano un diverso tipo di ambiente alieno:una vista microscopica attraverso una lente laser danneggiata, fino al livello del nanometro - un milionesimo di millimetro, più piccoli della maggior parte dei singoli batteri.

Il laboratorio di ottica dell'ESA utilizza una tecnica potente per ingrandire aree minuscole, mappando ciascuno in pochi secondi.

Con il microscopio appoggiato su un cuscino d'aria per isolarlo dalle vibrazioni esterne, la luce bianca è suddivisa in due fasci:uno illumina il bersaglio mentre l'altro illumina uno specchio quasi perfetto. I raggi riflessi vengono quindi ricombinati. In una sorta di "trova la differenza" high-tech, le minime differenze tra i due raggi vengono registrate per formare l'equivalente delle curve di livello su una mappa, rivelando deviazioni dalla forma dello specchio di riferimento.

Più tipicamente utilizzato dall'industria commerciale dei semiconduttori, il suo software integrato può elaborare immediatamente i risultati attraverso il suo piccolo campo visivo - meno di un mm quadrato - o più immagini possono essere rapidamente unite in un panorama.

Il laboratorio di ottica, uno di una suite di laboratori tecnici presso il centro tecnico ESTEC dell'Agenzia a Noordwijk, Paesi Bassi, utilizza questo "microscopio interferometrico a luce bianca" per rilevare nell'ottica delicata i minimi segni di danno dopo una lunga serie di esplosioni laser.

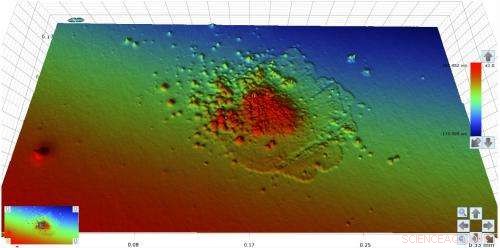

Contaminazione indotta da laser di uno specchio misurata e visualizzata in 3D su scala nanometrica. L'altezza massima della caratteristica è di circa 60 nm e l'area della contaminazione nell'immagine è di circa 0,15 x 0,12 mm. Questa immagine mostra una sospetta contaminazione indotta dal laser sul rivestimento di una superficie dello specchio, risultanti da test ad alta potenza in condizioni spaziali simulate. Le condizioni del test riproducono quelle trovate all'interno del laser ultravioletto Aladin da pilotare nella missione ESA Aeolus. Questo satellite unico utilizzerà la tecnica lidar (rilevamento e gittata della luce) per misurare per la prima volta la velocità del vento nella bassa atmosfera su scala globale. Credito:ESA

I laser sono strumenti versatili per lo spazio, utile per una varietà di strumenti come "lidar" simili a radar, che può rilevare l'atmosfera di un pianeta in 3D e misurare con precisione le velocità globali del vento.

Ma i continui colpi di laser possono fondere e infine rompere i componenti ottici, o condensa indesiderata da piccole quantità di gas residui può accumularsi sulle superfici ottiche. Entrambi possono compromettere seriamente le prestazioni e la durata del laser.

L'ESA sta cercando di comprendere questi effetti e trovare modi per evitarli o eliminarli, magari riducendo le emissioni di "degassamento" o valutando livelli di energia laser sicuri.

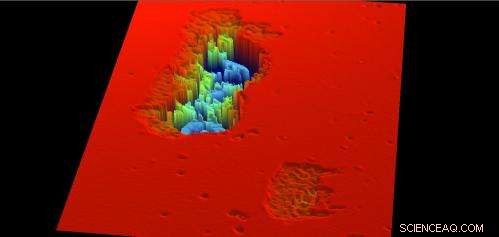

Danni indotti dal laser al rivestimento di uno specchio di precisione per la divisione del raggio. Questo componente è destinato all'uso all'interno di un sistema laser ad alta potenza. La caratteristica più grande a sinistra è lunga 0,14 mm per 0,06 mm di larghezza e profonda circa 5 micron. Questo è un buon esempio del tipo di danno a un rivestimento che può verificarsi a causa di impulsi ripetuti da un raggio laser ad alta potenza che interagisce con la superficie. Per evitare questo tipo di danno la qualità del rivestimento ottico, la pulizia della superficie e l'ambiente laser devono essere completamente privi di difetti o contaminanti di qualsiasi tipo. Difetti all'interno o sulla superficie del rivestimento a livello submicroscopico non sono sempre rilevabili dopo la produzione del rivestimento. L'unico modo per verificare è testare in condizioni realistiche e determinare se si verificano danni. Credito:ESA

Un laser che spara nello spazio deve essere completamente affidabile per l'intera durata della missione, in genere molti anni, perché non può essere riparato o riparato dopo il lancio. Questo può essere garantito solo da test approfonditi sul campo.

Questo microscopio specializzato è talvolta combinato con tecniche di altri laboratori ESTEC, come l'Atomic Force Microscope - che disegna uno stilo nanometrico sulle superfici per individuare il modello dei singoli atomi - e lo spettrometro fotoelettronico a raggi X - che può identificare la composizione e la struttura dei materiali superficiali a pochi nanometri di profondità.