Un nuovo processo produttivo produce strisce di grafene, su larga scala, per l'uso in tecnologie a membrana e altre applicazioni. Credito:Christine Daniloff, MIT

Gli ingegneri del MIT hanno sviluppato un processo di produzione continuo che produce lunghe strisce di grafene di alta qualità.

I risultati del team sono la prima dimostrazione di un'industria, metodo scalabile per la produzione di grafene di alta qualità su misura per l'uso in membrane che filtrano una varietà di molecole, compresi i sali, ioni più grandi, proteine, o nanoparticelle. Tali membrane dovrebbero essere utili per la desalinizzazione, separazione biologica, e altre applicazioni.

"Per molti anni, i ricercatori hanno pensato al grafene come un potenziale percorso verso membrane ultrasottili, "dice John Hart, professore associato di ingegneria meccanica e direttore del Laboratorio per la produzione e la produttività al MIT. "Riteniamo che questo sia il primo studio che ha adattato la produzione di grafene alle applicazioni a membrana, che richiedono che il grafene sia senza soluzione di continuità, coprire completamente il supporto, ed essere di alta qualità."

Hart è l'autore senior del documento, che appare online sulla rivista Materiali applicati e interfacce . Lo studio include il primo autore Piran Kidambi, un ex postdoc del MIT che ora è assistente professore alla Vanderbilt University; studenti laureati del MIT Dhanushkodi Mariappan e Nicholas Dee; Sui Zhang dell'Università Nazionale di Singapore; Andrey Vjatskikh, un ex studente dello Skolkovo Institute of Science and Technology che ora è al Caltech; e Rohit Karnik, professore associato di ingegneria meccanica al MIT.

Grafene in crescita

Per molti ricercatori, il grafene è ideale per l'uso nelle membrane di filtrazione. Un singolo foglio di grafene assomiglia al filo di pollo atomicamente sottile ed è composto da atomi di carbonio uniti in uno schema che rende il materiale estremamente resistente e impermeabile anche all'atomo più piccolo, elio.

Ricercatori, compreso il gruppo di Karnik, hanno sviluppato tecniche per fabbricare membrane di grafene e crivellarle con precisione con minuscoli fori, o nanopori, la cui dimensione può essere adattata per filtrare molecole specifiche. Per la maggior parte, gli scienziati sintetizzano il grafene attraverso un processo chiamato deposizione chimica da vapore, in cui prima riscaldano un campione di lamina di rame e poi depositano su di esso una combinazione di carbonio e altri gas.

Le membrane a base di grafene sono state per lo più realizzate in piccoli lotti in laboratorio, dove i ricercatori possono controllare attentamente le condizioni di crescita del materiale. Però, Hart e i suoi colleghi ritengono che se le membrane di grafene verranno mai utilizzate commercialmente dovranno essere prodotte in grandi quantità, ad alti tassi, e con prestazioni affidabili.

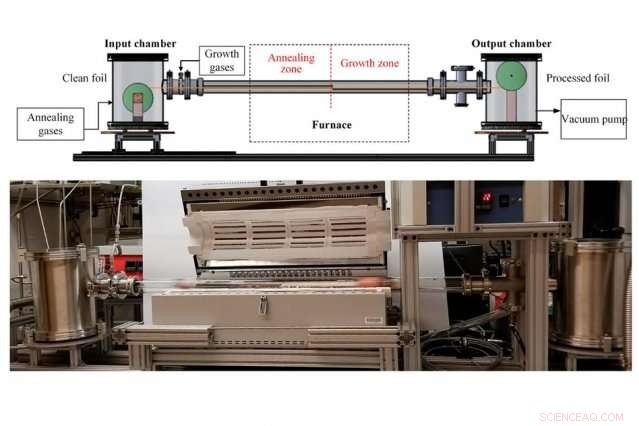

Il processo consiste in un sistema "roll-to-roll" che avvolge un nastro di lamina di rame da un'estremità, che viene alimentato attraverso un forno. Il metano e l'idrogeno vengono depositati sulla lamina per formare grafene, che poi esce dal forno e viene arrotolato per un ulteriore sviluppo. Credito:Massachusetts Institute of Technology

"Sappiamo che per l'industrializzazione, dovrebbe essere un processo continuo, " Hart dice. "Non saresti mai in grado di fare abbastanza facendo solo pezzi. E le membrane che vengono utilizzate commercialmente devono essere abbastanza grandi, alcune così grandi che dovresti inviare un foglio di pellicola grande quanto un poster in una fornace per creare una membrana".

Un lancio in fabbrica

I ricercatori hanno deciso di costruire un end-to-end, processo di produzione dall'inizio alla fine per produrre grafene di qualità a membrana.

La configurazione del team combina un approccio roll-to-roll, un approccio industriale comune per la lavorazione continua di fogli sottili, con la comune tecnica di fabbricazione del grafene di deposizione chimica da vapore, per produrre grafene di alta qualità in grandi quantità e ad alta velocità. Il sistema è composto da due bobine, collegati da un nastro trasportatore che attraversa un piccolo forno. Il primo rocchetto dispiega una lunga striscia di lamina di rame, meno di 1 centimetro di larghezza. Quando entra nella fornace, la lamina viene fatta passare prima attraverso un tubo e poi un altro, in un design a "zona divisa".

Mentre la pellicola scorre attraverso il primo tubo, si riscalda fino a una certa temperatura ideale, a quel punto è pronto per passare attraverso il secondo tubo, dove gli scienziati pompano in un determinato rapporto di gas metano e idrogeno, che vengono depositati sul foglio riscaldato per produrre grafene.

"Il grafene inizia a formarsi in piccole isole, e poi quelle isole crescono insieme a formare un foglio continuo, " dice Hart. "Quando è fuori dal forno, il grafene dovrebbe coprire completamente la pellicola in uno strato, un po' come un letto di pizza continuo."

Quando il grafene esce dal forno, viene arrotolato sulla seconda bobina. I ricercatori hanno scoperto che erano in grado di alimentare la pellicola continuamente attraverso il sistema, producendo grafene di alta qualità a una velocità di 5 centimetri al minuto. La loro corsa più lunga è durata quasi quattro ore, durante i quali hanno prodotto circa 10 metri di grafene continuo.

"Se questo fosse in una fabbrica, sarebbe in esecuzione 24 ore su 24, 7 giorni su 7, "Dice Hart. "Avresti grandi bobine di stagnola che passano attraverso, come una macchina da stampa."

Design flessibile

Una volta che i ricercatori hanno prodotto il grafene utilizzando il loro metodo roll-to-roll, they unwound the foil from the second spool and cut small samples out. They cast the samples with a polymer mesh, or support, using a method developed by scientists at Harvard University, and subsequently etched away the underlying copper.

"If you don't support graphene adequately, it will just curl up on itself, " Kidambi says. "So you etch copper out from underneath and have graphene directly supported by a porous polymer—which is basically a membrane."

The polymer covering contains holes that are larger than graphene's pores, which Hart says act as microscopic "drumheads, " keeping the graphene sturdy and its tiny pores open.

The researchers performed diffusion tests with the graphene membranes, flowing a solution of water, salts, and other molecules across each membrane. They found that overall, the membranes were able to withstand the flow while filtering out molecules. Their performance was comparable to graphene membranes made using conventional, small-batch approaches.

The team also ran the process at different speeds, with different ratios of methane and hydrogen gas, and characterized the quality of the resulting graphene after each run. They drew up plots to show the relationship between graphene's quality and the speed and gas ratios of the manufacturing process. Kidambi says that if other designers can build similar setups, they can use the team's plots to identify the settings they would need to produce a certain quality of graphene.

"The system gives you a great degree of flexibility in terms of what you'd like to tune graphene for, all the way from electronic to membrane applications, " Kidambi says.

Guardare avanti, Hart says he would like to find ways to include polymer casting and other steps that currently are performed by hand, in the roll-to-roll system.

"In the end-to-end process, we would need to integrate more operations into the manufacturing line, " Hart says. "For now, we've demonstrated that this process can be scaled up, and we hope this increases confidence and interest in graphene-based membrane technologies, and provides a pathway to commercialization."

Questa storia è stata ripubblicata per gentile concessione di MIT News (web.mit.edu/newsoffice/), un popolare sito che copre notizie sulla ricerca del MIT, innovazione e didattica.