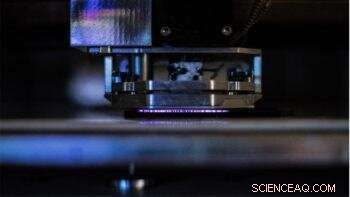

I ricercatori di Texas A&M ed Essentium hanno sviluppato la tecnologia per saldare gli strati stampati in 3D adiacenti in modo più efficace, aumentando l'affidabilità del prodotto finale. Credito:Essentium

Consentire agli utenti di creare oggetti da semplici giocattoli a parti protesiche personalizzate, la plastica è un popolare materiale di stampa 3D. Ma queste parti stampate sono meccanicamente deboli, un difetto causato dal legame imperfetto tra i singoli strati stampati che compongono la parte 3D.

Ricercatori della Texas A&M University, in collaborazione con scienziati della società Essentium, Inc. ha ora sviluppato la tecnologia necessaria per superare il "punto debole" della stampa 3D. Integrando la scienza del plasma e la tecnologia dei nanotubi di carbonio nella stampa 3D standard, i ricercatori hanno saldato gli strati stampati adiacenti in modo più efficace, aumentando l'affidabilità complessiva della parte finale.

"Trovare un modo per rimediare al legame inadeguato tra gli strati stampati è stata una ricerca continua nel campo della stampa 3D, " disse Micah Green, professore associato presso il Dipartimento di Ingegneria Chimica Artie McFerrin. "Ora abbiamo sviluppato una tecnologia sofisticata in grado di rafforzare la saldatura tra questi strati durante la stampa della parte 3D".

I loro risultati sono stati pubblicati nel numero di febbraio della rivista Nano lettere .

Le materie plastiche sono comunemente utilizzate per la stampa 3D per estrusione, noto tecnicamente come modellazione a deposizione fusa. In questa tecnica, la plastica fusa viene spremuta da un ugello che stampa le parti strato per strato. Mentre gli strati stampati si raffreddano, si fondono tra loro per creare la parte 3D finale.

Però, gli studi dimostrano che questi strati si uniscono in modo imperfetto; le parti stampate sono più deboli delle parti identiche realizzate mediante stampaggio a iniezione in cui la plastica fusa assume semplicemente la forma di uno stampo preimpostato dopo il raffreddamento. Per unire queste interfacce in modo più completo, è necessario un riscaldamento aggiuntivo, ma riscaldare le parti stampate usando qualcosa di simile a un forno ha un grosso svantaggio.

"Se metti qualcosa in un forno, riscalderà tutto, in modo che una parte stampata in 3D possa deformarsi e fondersi, perdendo la sua forma, " Green ha detto. "Quello di cui avevamo veramente bisogno era un modo per riscaldare solo le interfacce tra gli strati stampati e non l'intera parte".

Per promuovere il legame tra gli strati, il team si è rivolto ai nanotubi di carbonio. Poiché queste particelle di carbonio si riscaldano in risposta a correnti elettriche, i ricercatori hanno rivestito la superficie di ogni strato stampato con questi nanomateriali. Simile all'effetto di riscaldamento delle microonde sul cibo, il team ha scoperto che questi rivestimenti di nanotubi di carbonio possono essere riscaldati utilizzando correnti elettriche, permettendo agli strati stampati di legarsi insieme.

Per applicare l'elettricità mentre l'oggetto viene stampato, le correnti devono superare un minuscolo spazio d'aria tra la testina di stampa e la parte 3D. Un'opzione per colmare questo traferro è utilizzare elettrodi metallici che toccano direttamente la parte stampata, ma Green ha detto che questo contatto può causare danni involontari alla parte.

Il team ha collaborato con David Staack, professore associato presso il Dipartimento di Ingegneria Meccanica J. Mike Walker '66, per generare un fascio di particelle d'aria cariche, o plasma, che potrebbero portare una carica elettrica sulla superficie della parte stampata. Questa tecnica permetteva il passaggio di correnti elettriche attraverso la parte stampata, riscaldando i nanotubi e saldando gli strati insieme.

Con la tecnologia al plasma e il materiale termoplastico rivestito con nanotubi di carbonio in atto, I ricercatori di Texas A&M ed Essentium hanno aggiunto entrambi questi componenti alle stampanti 3D convenzionali. Quando i ricercatori hanno testato la forza delle parti stampate in 3D utilizzando la loro nuova tecnologia, hanno scoperto che la loro forza era paragonabile alle parti stampate a iniezione.

"Il Santo Graal della stampa 3D è stato quello di ottenere che la forza della parte stampata in 3D corrisponda a quella di una parte stampata, " Green ha detto. "In questo studio, abbiamo utilizzato con successo il riscaldamento localizzato per rafforzare le parti stampate in 3D in modo che le loro proprietà meccaniche rivaleggiano con quelle delle parti stampate. Con la nostra tecnologia, gli utenti possono ora stampare una parte personalizzata, come una protesi personalizzata, e questa parte trattata termicamente sarà molto più forte di prima."