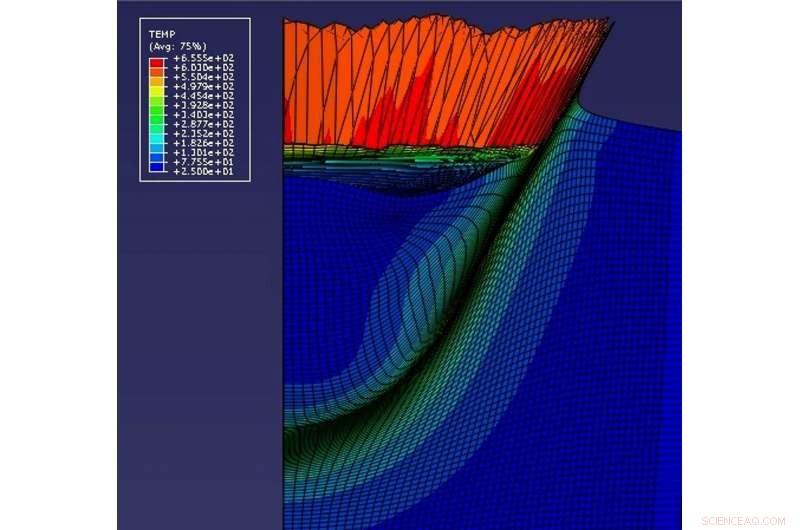

Il processo Cold Gas Dynamic Spray (CGDS) è già utilizzato nella produzione di parti di aeromobili e altre superfici delicate. Tuttavia, l'intero processo CGDS dalla zona di volo alla zona di deposizione delle particelle è molto difficile da prevedere numericamente. La zona di deposizione CGDS è ora modellata in 3D per mostrare per la prima volta gli effetti della temperatura, dal professor Tien-Chien Jen dell'Università di Johannesburg. In questa immagine, il modello prevede uno "spruzzo" arancione/rosso del substrato di alluminio subito dopo che una particella di rame di 5 micron lo ha colpito a 700 metri al secondo. Credito:Hong-Shen Chen, Università di Johannesburg.

Quando una superficie fragile richiede una roccia dura, rivestimento in metallo legato supersottile, i processi di produzione convenzionali vengono a mancare. Però, Cold Gas Dynamic Spray (CGDS) può fare proprio questo, con un grande avvertimento. CGDS è estremamente versatile, ma è anche molto difficile prevedere gli aspetti chiave dell'intero processo. Ora un modello 3D basato sulla temperatura del professor Tien-Chien Jen dell'Università di Johannesburg inizia a svelare i misteri del processo di crescita del film CGDS nella zona di deposizione delle particelle.

Il modello è il primo a collegare i punti tra velocità di impatto delle particelle, trasformazione energetica, e aumento della temperatura nella zona di impatto delle particelle, in tre dimensioni.

CGDS è già ampiamente utilizzato per produrre o riparare parti metalliche per grandi aerei di linea passeggeri, così come la tecnologia mobile e l'equipaggiamento militare.

Nel processo, un ugello de Laval spruzza particelle metalliche di dimensioni micron a breve distanza, tipicamente 25mm, su una superficie metallica o polimerica. Le particelle impattano sulla superficie a velocità comprese tra 300 metri al secondo e 800 metri al secondo. Come quadro di riferimento, la velocità del suono è di 343 metri al secondo.

CGDS ha la migliore gamma di temperature di tutti i processi di spruzzatura industriale in uso oggi, e risparmia energia, perché non viene aggiunto il riscaldamento.

Mistero di fabbricazione

Un mistero inizia nella fabbrica, però. Se hai una particella di rame da 5 micron, quanto velocemente dovrebbe arrivare alla zona di deposizione su alluminio, se non hai mai usato questa combinazione prima? Oppure scegli un nuovo metallo per le particelle, e un nuovo metallo per la superficie:come iniziare a indovinare di che dimensione dovrebbero essere le particelle, e con quale velocità dovrebbero impattare la superficie per darti un rivestimento ben aderito?

Mente, il rivestimento incollato CGDS dovrebbe venire senza evaporazione, cristallizzazione, sollecitazioni residue o altri danni termici - alcuni dei motivi principali per cui CGDS viene utilizzato in primo luogo. Queste domande possono avere enormi implicazioni finanziarie per le macchine di produzione in fabbrica.

Fisica ancora fuori

Perché CGDS lega particelle metalliche a una superficie di substrato ha sfidato la comprensione sin dalla sua invenzione negli anni '80 da parte dei militari, dice Jen, Professore nel Dipartimento di Scienze dell'Ingegneria Meccanica dell'Università di Johannesburg.

"All'inizio, i militari hanno usato CGDS per riparare pezzi di ricambio in mezzo al nulla. Poi altre industrie hanno capito che puoi usarlo anche su superfici molto fragili. È possibile creare una nuova superficie incollata con uno spessore di pochi micron, o continuare a spruzzare fino a ottenere un rivestimento di 10 mm. Una volta che hai riempito le crepe o i buchi, puoi lavorare il pezzo per avere di nuovo le sue dimensioni esatte, perché il rivestimento incollato GDS può essere più duro del titanio o del vanadio di cui è fatta la parte."

Il rivestimento CGDS può essere così duro a causa delle sollecitazioni di compressione create quando le particelle urtano la superficie. Le sollecitazioni aumentano la vita a fatica del metallo, lui dice. Questo è simile a ciò che accade nella pallinatura, un processo industriale simile al CGDS, ma usando "palline" di pochi millimetri di diametro per impattare una superficie.

"CGDS viene utilizzato per la produzione e la riparazione a costi molto elevati, ma non è completo, modello realistico che descrive la fisica dell'intero processo, "dice Jen.

3D con schizzi

In CGDS, gli ingegneri parlano di due zone. Il primo è la zona di volo tra l'ugello di spruzzatura e la superficie da spruzzare. Questa zona è stata modellata da Jen in un articolo di ricerca del 2005 nel Giornale internazionale di trasferimento di calore e di massa .

La seconda zona è la zona di deposizione, dove gli articoli spruzzati impattano sulla superficie. Il nuovo modello 3D descrive questa zona.

I precedenti modelli bidimensionali hanno tentato di risolvere il puzzle attorno al legame CGDS, ma questi hanno una grave limitazione. Quando estendi un modello 2D in 3D, si finisce con un "cilindro orizzontale" che scende verso la superficie da spruzzare.

"Sfortunatamente, un cilindro discendente non può modellare in modo abbastanza realistico ciò che accade alle particelle discrete a forma di sfera che "spruzzano" nella superficie del substrato, "dice Jen.

Come sa l'industria, la velocità (velocità) con cui la particella arriva al substrato è critica. Troppo lento, e rimbalzerà. Troppo veloce, e può passare come un proiettile attraverso un substrato sottile.

Il nuovo modello anima in 3D una singola particella sferica che "cade" nel metallo del substrato. Il substrato 'spruzza', e poi la particella e il legame del substrato. Il substrato 'schizzi' sembra latte che schizza quando qualcosa cade nella ciotola del gatto. Questo è chiamato comportamento a getto nell'industria, "dice Jen.

Metallo freddo, Aumento della temperatura

Il modello utilizza diversi parametri che descrivono la natura della particella e della superficie:densità, conduttività termica, calore specifico, punto di fusione, modulo elastico, Rapporto di Poisson, Plasticità di Johnson-Cook e danno di Johnson-Cook.

È il primo a prevedere in 3D come la temperatura media della zona di impatto delle particelle aumenterà e diminuirà, a seconda delle dimensioni e della velocità di impatto della particella. Il modello è stato pubblicato nel Journal of Thermal Spray Technology .

Abbastanza veloce da sciogliersi

"Per questo modello 3D, siamo andati con l'ipotesi che una particella metallica debba legarsi al substrato al 60% della sua temperatura di fusione, per creare una nuova superficie forte senza danneggiare il supporto, "dice il professor Jen.

Come esempio, il rame (Cu) ha una temperatura di fusione di 1083 gradi Celsius, e il 60% di questo è 650 gradi Celsius. Quindi l'ipotesi dice che una particella di rame di 5 micron che impatta su una superficie di un substrato di alluminio, dovrà essere abbastanza veloce in modo che la temperatura media della zona di impatto salga ad almeno 650 gradi Celsius, e non molto di più, affinché si verifichi un buon legame. Secondo il modello, tale intervallo di velocità di impatto critico è compreso tra 700 e 800 metri al secondo.

Trasformazione dell'energia supersonica

Quando una particella di rame viaggia a velocità supersonica e colpisce una superficie di alluminio, la sua energia in movimento (cinetica) viene convertita in energia termica (termica), dice il prof Jen. Questo dipende dalla velocità di impatto della particella.

"Il calore rende la particella e la zona di impatto 'morbida e appiccicosa', simile al formaggio fuso. La particella si trasforma in una "macchia morbida" che riempie il "cratere da impatto" nella superficie del substrato. Allo stesso tempo, l'attrito si sviluppa tra il blob e la superficie del cratere, che è fondamentale per il processo di incollaggio, " lui dice.

"L'attrito 'afferra' il blob, e affonda nella superficie del substrato. Mentre il blob affonda, il substrato fuso intorno alla particella "spruzza" nel tipico comportamento a getto. Quando il getto si calma, il legame tra particella e superficie è completato, "dice Jen.

Modello contro il mondo reale

Il modello, sebbene limitato, regge nei risultati sperimentali con particelle di rame spruzzate su una superficie di alluminio.

"Quando la velocità di impatto rientra nell'intervallo previsto dal modello per una dimensione delle particelle, viene raggiunta una temperatura di incollaggio sufficiente e viene creato un forte rivestimento CGDS. Come esempio, allestiamo in laboratorio la nostra attrezzatura CGDS per particelle di rame con una dimensione media di 5 micron, trasportato da azoto, e velocità di impatto nell'intervallo da 700 a 800 metri al secondo depositati verso il basso sull'alluminio.

"Il modello prevede che a una velocità di impatto di circa 750 metri al secondo, la temperatura di incollaggio critica di 650 gradi Celsius sarà raggiunta nella zona di impatto delle particelle. In linea con tale previsione, abbiamo ottenuto ottimi rivestimenti incollati CGDS, " lui dice.

"Però, come previsto anche dal modello, abbiamo scoperto con la nostra configurazione di laboratorio che quando la velocità di impatto delle particelle non rientra nell'intervallo critico, viene raggiunta una temperatura di incollaggio insufficiente. Ciò può comportare un rivestimento superficiale scadente con polveri allentate e superficie di raschiamento, che non soddisfano gli standard di qualità della produzione, "dice Jen.

La grande sfida rimane

Il modello 3D a singola particella a strato singolo sarà esteso in una multiparticella, modello multistrato nei progetti successivi.

Dice Jen:"Questo modello 3D è il primo a descrivere come la temperatura della zona di impatto influenza la deposizione di particelle. Tuttavia, modellare realisticamente la zona di deposizione in CGDS rimane una grande sfida da risolvere. In condizioni reali, le particelle non hanno dimensioni o forma uniformi, e viaggiano a velocità e angoli diversi. Quindi un modello più completo dovrà ospitare gamme, o distribuzioni, di tutti questi parametri".