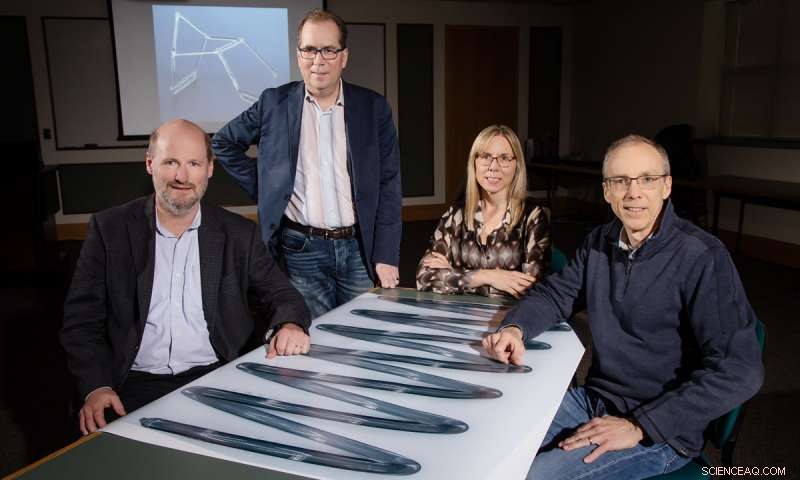

I ricercatori dell'Università dell'Illinois Philippe Geubelle, sinistra, Scott White, Nancy Sottos e Jeffrey Moore hanno sviluppato un nuovo processo di polimerizzazione che potrebbe ridurre la quantità di tempo e di energia consumata rispetto all'attuale processo di produzione. Credito:L. Brian Staffer

Creatori di automobili, aerei, autobus - tutto ciò che ha bisogno di forte, parti leggere e resistenti al calore - sono pronte a beneficiare di un nuovo processo di produzione che richiede solo un tocco rapido da una piccola fonte di calore per inviare un'onda di indurimento a cascata attraverso un polimero. I ricercatori dell'Università dell'Illinois hanno sviluppato un nuovo processo di polimerizzazione che potrebbe ridurre i costi, tempo ed energia necessari, rispetto all'attuale processo produttivo.

Le scoperte, segnalato in Natura , affermare che il nuovo processo di polimerizzazione utilizza 10 ordini di grandezza in meno di energia e può ridurre di due ordini di grandezza il tempo rispetto all'attuale processo di produzione. "Questo sviluppo segna quello che potrebbe essere il primo grande progresso nell'industria manifatturiera dei polimeri e dei compositi ad alte prestazioni in quasi mezzo secolo, ", ha affermato il professore di ingegneria aerospaziale e autore principale Scott White.

"I materiali utilizzati per creare aerei e automobili hanno eccellenti prestazioni termiche e meccaniche, ma il processo di fabbricazione è costoso in termini di tempo, impatto energetico e ambientale, " White ha detto. "Uno dei nostri obiettivi è ridurre le spese e aumentare la produzione".

Prendere, Per esempio, montaggio aereo. Per un importante produttore statunitense, il processo di indurimento di una sola sezione di un grande aereo di linea commerciale può consumare oltre 96, 000 chilowattora di energia e producono più di 80 tonnellate di CO2, a seconda della fonte di energia, ha detto il bianco. Questa è all'incirca la quantità di elettricità necessaria per fornire nove case medie per un anno, secondo la U.S. Energy Information Administration.

"I produttori di aerei di linea utilizzano un forno di polimerizzazione di circa 60 piedi di diametro e lungo circa 40 piedi:è una struttura incredibilmente massiccia piena di elementi riscaldanti, fan, tubi di raffreddamento e tutti i tipi di altri macchinari complessi, " ha detto White. "La temperatura viene aumentata a circa 350 gradi Fahrenheit in una serie di passaggi molto precisi in un ciclo di circa 24 ore. È un processo incredibilmente energivoro".

Il team fa parte del Beckman Institute for Advanced Science and Technology dell'Università dell'Illinois a Urbana-Champaign e comprende White, professore di chimica e direttore del Beckman Institute Jeffrey Moore, professore di ingegneria aerospaziale e capo dipartimento Philippe Geubelle, e la professoressa di scienza e ingegneria dei materiali Nancy Sottos. Hanno proposto di poter controllare la reattività chimica per economizzare il processo di polimerizzazione. "C'è molta energia immagazzinata nei legami chimici della resina per alimentare il processo, "Ha detto Moore. "Imparare a liberare questa energia alla giusta velocità - non troppo velocemente, ma non troppo lento - è stata la chiave della scoperta."

"Toccando quello che è essenzialmente un saldatore su un angolo della superficie del polimero, possiamo avviare un'onda di reazione chimica a cascata che si propaga in tutto il materiale, " White ha detto. "Una volta attivato, la reazione utilizza l'entalpia, o l'energia interna della reazione di polimerizzazione, per spingere in avanti la reazione e polimerizzare il materiale, piuttosto che una fonte di energia esterna."

"Puoi risparmiare energia e tempo, ma non importa se la qualità del prodotto finale è scadente, "Sottos ha detto. "Possiamo aumentare la velocità di produzione innescando la reazione di indurimento da più di un punto, ma questo deve essere controllato molto attentamente. Altrimenti, il punto di incontro delle due onde di reazione potrebbe formare un picco termico, causando imperfezioni che potrebbero degradare il materiale nel tempo."

Il team ha dimostrato che questa reazione può produrre prodotti sicuri, polimeri di alta qualità in un ambiente di laboratorio ben controllato. Prevedono il processo che si adatta alla produzione su larga scala grazie alla sua compatibilità con le tecniche di fabbricazione comunemente usate come lo stampaggio, imprinting, Stampa 3D e infusione di resina.