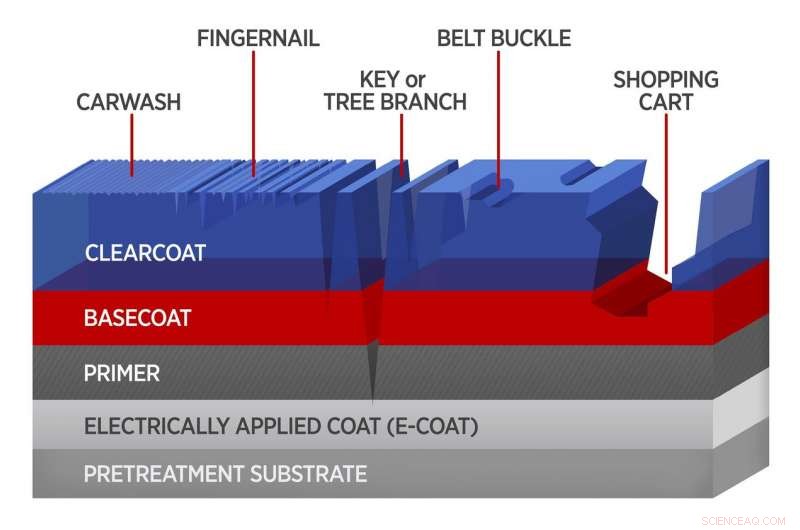

Schema degli strati di rivestimento in una tipica carrozzeria in composito di automobile. Vengono mostrati i danni da graffi e danni causati da una varietà di impatti di oggetti. Credito:Eastman Chemical Co./ K. Irvine, NIST

Conosci quella sensazione disgustosa quando esci dal negozio di alimentari e scopri che la tua auto è stata sbattuta da un carrello della spesa fuori controllo? Un giorno potrebbe essere solo un brutto ricordo se i produttori di carrozzerie utilizzeranno una nuova suite di test sviluppata dal National Institute of Standards and Technology (NIST) e da tre partner del settore. I dati di questi test potrebbero eventualmente aiutare l'esterno del tuo veicolo a difendersi meglio dalle ammaccature, ammaccature, graffi e cose che vanno a sbattere in autostrada.

In un nuovo articolo sulla rivista Progressi nei rivestimenti organici , ricercatori di quattro organizzazioni:NIST e partner industriali Eastman Chemical Co., lo Hyundai America Technical Center e Anton Paar USA—descrivono tre versioni di un veloce, metodo di laboratorio affidabile per simulare i processi di graffiatura su trasparenti per automobili (il più alto, o superficie, strato di un rivestimento composito polimerico esterno). I test sono progettati per fornire ai produttori una migliore comprensione dei meccanismi alla base di tali processi in modo che i futuri materiali di rivestimento possano essere resi più resistenti ai graffi e resilienti.

Più forte, rivestimenti più robusti sono importanti per soddisfare le esigenze dei consumatori e dell'industria. Per esempio, le statistiche mostrano che:le persone conservano l'auto più a lungo e vogliono che rimanga attraente (chi possiede auto da più di due anni è aumentato del 41% dal 2006 al 2015); quasi 600, 000 conducenti lavorano per servizi di condivisione del viaggio negli Stati Uniti che richiedono loro di mantenere l'aspetto del veicolo; una maggiore durata della vernice è costantemente tra i primi tre requisiti prestazionali per i produttori di apparecchiature originali; e il 60 percento di tutti i reclami dei consumatori sulle auto sono attribuiti a graffi di vernice e imperfezioni di scheggiature.

Attualmente, i produttori di rivestimenti per automobili utilizzano due semplici metodi di prova per valutare la resistenza ai graffi della vernice trasparente e prevedere le prestazioni sul campo:il crockmeter e l'autolavaggio Amtech-Kistler. Il primo è un dispositivo che utilizza un "dito" robotico che si muove avanti e indietro con vari gradi di forza per simulare i danni causati dal contatto umano e dalle superfici abrasive.Il secondo è una ruota rotante di spazzole che simula l'impatto degli autolavaggi sui trasparenti.

"Sfortunatamente, entrambi i metodi valutano solo le prestazioni del trasparente in base all'aspetto, una misura qualitativa in cui i risultati variano da un test all'altro, e non forniscono i dati quantitativi che scientificamente ci aiutano a capire cosa succede alle finiture auto nella vita reale, " ha detto il fisico del NIST Li Piin Sung, uno degli autori del nuovo articolo. "Abbiamo dimostrato un metodo di prova che caratterizza i meccanismi di graffio a livello molecolare perché è lì che avvengono la chimica e la fisica... e dove i rivestimenti possono essere progettati per essere più resistenti".

Per il loro metodo di prova, i ricercatori hanno prima toccato uno stilo con punta di diamante sulla superficie di un campione composito polimerico per mapparne la morfologia, poi usato lo stilo per creare un graffio e infine, ritappato e rimappato la superficie. Tre diverse scale di scratch test:nano, micro e macro:sono stati condotti utilizzando punte di dimensioni diverse e diversi intervalli di forza.

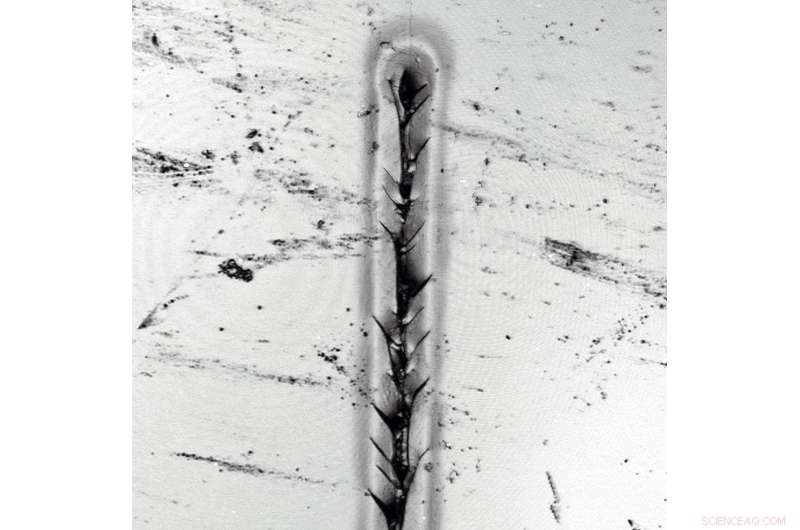

Microfotografia che mostra il risultato di un test di graffio su nanoscala NIST su un campione di materiale trasparente per automobili. il graffio, che mostra le fratture che si irradiano dalla linea di impatto, è largo 20 micrometri, 150 micrometri di lunghezza e 2 micrometri di profondità (un micrometro è un milionesimo di metro o circa la metà della lunghezza di una media E. coli batterio.). Credito:NIST

Le differenze quantitative tra i profili pre-graffio e post-graffio, insieme ad analisi microscopiche dei graffi, ha fornito dati preziosi sulla vulnerabilità alla deformazione (quanto è profondo il graffio?), resistenza alla frattura (Quanta forza ci vuole per rompere il composito?) e resilienza (Quanto recupera il materiale dall'insulto fisico?).

Il NIST ha eseguito il test del nano-scratch con un raggio di punta di 1 micrometro (un micrometro è un milionesimo di metro, o circa un quinto del diametro di un filo di seta di ragno) e un intervallo di forza compreso tra 0 e 30 micronewton (un micronewton è un milionesimo di newton, o circa 20 milionesimi di libbra di forza). Anton Parr ha eseguito il test di micrograffio con una punta da 50 micrometri e un intervallo di forza compreso tra 25 micronewton e 5 newton (equivalenti a 5 milionesimi di libbra a 1,25 libbre di forza), mentre Eastman Chemical ha eseguito il macro-scratch test con una punta da 200 micrometri e un intervallo di forza compreso tra 0,5 e 30 newton (equivalente a un decimo di libbra a 7,5 libbre di forza).

Quando i graffi nella vernice trasparente hanno una profondità e una larghezza di pochi micrometri, e si verificano senza frattura, sono indicati come marte. Questi superficiali, deformazioni poco visibili, Cantato ha detto, are most often the result of car washing. She explained that the nano-scratch test performed at NIST provided the best data on the mechanisms of marring and light scratches while the micro- and macro-scratch tests conducted by NIST's partners were better at yielding detailed information about the larger, deeper and more visible deformations known as fracture scratches—the injuries caused by keys, rami d'albero, shopping carts and other solid objects.

"Data from the nano-scratch test also proved best for determining how well the coating responded to physical insult based on its crosslink density, the measure of how tightly the polymer components are bound together, " Sung said. "With this molecular-level understanding, clearcoat formulas can be improved so that they yield materials dense enough to be scratch resistant and resilient but not so hard that they cannot be worked with easily."

The researchers concluded that to get the truest evaluation of clearcoat performance, the nano-, micro- and macro-scratch tests should be conducted in conjunction with the current industry standard methods.

"That way, one gets the complete picture of an auto body coating, both qualitatively and quantitatively characterized, so that the tougher coatings created in the lab will work just as well on the road, " Sung said.