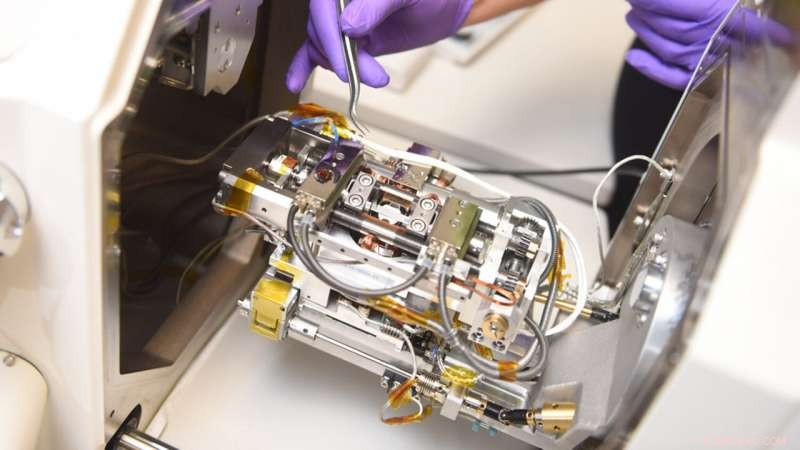

Uno sguardo all'interno del dispositivo di riscaldamento e caricamento per microscopia elettronica a scansione in situ. Credito:North Carolina State University

I ricercatori hanno dimostrato una tecnica che consente loro di monitorare i cambiamenti microscopici nei metalli o in altri materiali in tempo reale anche quando i materiali sono esposti a calore e carichi estremi per un lungo periodo di tempo, un fenomeno noto come "creep". La tecnica accelererà gli sforzi per sviluppare e caratterizzare i materiali per l'uso in ambienti estremi, come i reattori nucleari.

"Fino ad ora, potresti guardare la struttura di un materiale prima di esporlo al calore o al carico, quindi applicare calore e caricare fino a quando non si è rotto, seguita da un'osservazione microstrutturale. Ciò significa che sapresti solo com'era prima e dopo il caricamento e il riscaldamento, "dice Afsaneh Rabiei, autore corrispondente di un articolo sul lavoro e professore di ingegneria meccanica e aerospaziale presso la North Carolina State University.

"La nostra tecnica, che si chiama "microscopia elettronica a scansione in situ (SEM) riscaldamento e caricamento, ' ci permette di vedere i cambiamenti microscopici che avvengono durante il processo. Puoi vedere come si formano e crescono le crepe, o come la microstruttura si trasforma durante il processo di guasto. Questo è estremamente prezioso per comprendere le caratteristiche di un materiale e il suo comportamento in diverse condizioni di carico e riscaldamento".

Rabiei ha sviluppato la tecnica SEM in situ per alte temperature e carico (tensione) come mezzo per condurre valutazioni ad alto rendimento del comportamento di materiali avanzati. L'obiettivo era quello di essere in grado di prevedere come un materiale risponde in una varietà di condizioni di riscaldamento e carico. Il progetto è stato sostenuto dal Dipartimento dell'Energia. Lo strumento può acquisire immagini SEM a temperature fino a 1, 000 gradi Celsius (C), e a sollecitazioni fino a due gigapascal, che equivale a 290, 075 libbre per pollice quadrato.

Per la loro recente dimostrazione del potenziale della tecnica, i ricercatori hanno condotto test di "fatica da strisciamento" su una lega di acciaio inossidabile chiamata lega 709, che si sta valutando per l'uso nei reattori nucleari.

"Il test di fatica da scorrimento comporta l'esposizione dei materiali a temperature elevate e ripetute, carichi estesi, che ci aiuta a capire come si comportano le strutture se poste sotto carichi in ambienti estremi, " dice Rabiei. "Questo è chiaramente importante per applicazioni come i reattori nucleari, che sono progettati per funzionare per decenni."

A quello scopo, Rabiei e i suoi collaboratori hanno testato campioni di lega 709 a temperature di 750 gradi C, che hanno sperimentato cicli di carico ripetuti che vanno dal mantenimento del carico per un secondo al mantenimento del carico per un'ora ripetutamente fino a quando non si sono rotti. In un'iterazione, dove il campione è stato ripetutamente esposto a un carico per un'ora, con intervalli di sette secondi tra i carichi, l'esperimento è durato più di 600 ore. E il SEM in situ ha catturato tutto.

"Il SEM in situ ci ha permesso di monitorare lo sviluppo microscopico delle crepe nel materiale e l'evoluzione della microstruttura durante i test di fatica per creep, "Dice Rabiei. "Siamo stati quindi in grado di utilizzare questi dati per modellare quale sarebbe stato il comportamento della lega 709 negli anni di utilizzo in un reattore nucleare. E la lega 709 ha superato l'acciaio inossidabile 316, che è ciò che è attualmente utilizzato in molti reattori.

"Questa è una buona notizia, ma la cosa più eccitante qui è la metodologia che abbiamo usato. Per esempio, la nostra tecnica SEM in situ ci ha permesso di testimoniare il ruolo che i dettagli micro-strutturali chiamati bordi gemelli svolgono nel controllo della crescita delle cricche nella lega 709. Le nostre osservazioni hanno mostrato che quando una cricca raggiunge tali confini gemelli nella lega 709, si reindirizza e fa una deviazione. Questo effetto di deviazione ritarda la crescita delle crepe, migliorando la resistenza del materiale. Senza la nostra tecnologia di riscaldamento e caricamento SEM in situ, tali osservazioni non potrebbero essere possibili. Inoltre, usando questa tecnica, abbiamo bisogno solo di piccoli campioni e possiamo generare dati che normalmente richiedono anni per essere generati. Pertanto, stiamo risparmiando tempo e quantità di materiale utilizzato per valutare le proprietà del materiale e analizzare il suo processo di guasto.

"La capacità di acquisire informazioni come queste è un progresso significativo per la ricerca su un numero qualsiasi di nuove, materiali ad alte prestazioni, in particolare quelli progettati per funzionare in ambienti estremi, "dice Rabiei.

La carta, "Prestazioni della lega 709 in condizioni di fatica da scorrimento a vari tempi di sosta, " è pubblicato sulla rivista Scienza e ingegneria dei materiali:A .