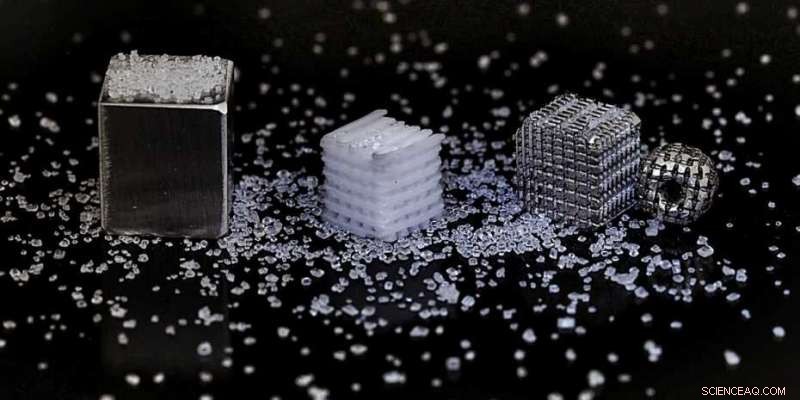

Come si trasforma il sale e il magnesio (a sinistra) in un impianto osseo con pori regolarmente strutturati (a destra)? I ricercatori dell'ETH hanno sviluppato un metodo utilizzando un modello di sale stampato in 3D (al centro). Credito:Laboratorio di fisica e tecnologia dei metalli / Materiali complessi / ETH Zurigo

Con l'aiuto di un modello di sale stampato in 3D, I ricercatori dell'ETH sono riusciti a produrre scaffold in magnesio con porosità strutturata adatti per impianti ossei bioriassorbibili.

Per il trattamento di fratture ossee complesse o anche di parti ossee mancanti, i chirurghi in genere utilizzano impianti metallici. In tale contesto, un'interessante alternativa ai materiali tradizionali come il titanio bioinerte sono il magnesio biodegradabile e le sue leghe. Gli impianti realizzati con quest'ultimo metallo leggero sono vantaggiosi perché possono biodegradarsi nel corpo, che può assorbire il magnesio come nutriente minerale, rendendo superfluo un secondo intervento chirurgico per la rimozione dell'impianto. Per favorire una rapida guarigione, il design degli impianti o delle loro superfici dovrebbe essere orientato alla promozione dell'adesione cellulare o addirittura della crescita interna. I ricercatori dei materiali del Laboratorio di fisica e tecnologia dei metalli e del Complex Materials Group dell'ETH di Zurigo hanno quindi collaborato per sviluppare una nuova procedura per la produzione di impianti in magnesio che contengono numerosi pori strutturalmente ordinati ma conservano ancora la loro stabilità meccanica. Questo sviluppo è oggetto di un prossimo articolo su Advanced Materials.

Ponteggi in magnesio

Per creare una struttura porosa, i ricercatori hanno prima stampato un modello di sale tridimensionale utilizzando una stampante 3D. Perché puro, il sale da tavola standard non è adatto per la stampa, hanno sviluppato una pasta di sale simile al gel per questo scopo. I diametri dei montanti e le distanze del modello di sale possono essere adattati dal processo di stampa. Per ottenere una resistenza meccanica sufficiente, la struttura del sale è stata successivamente sinterizzata. Durante la sinterizzazione i materiali a grana fine vengono riscaldati in modo significativo, mentre la temperatura viene scelta con sicurezza al di sotto del punto di fusione della pasta per mantenere la struttura del pezzo.

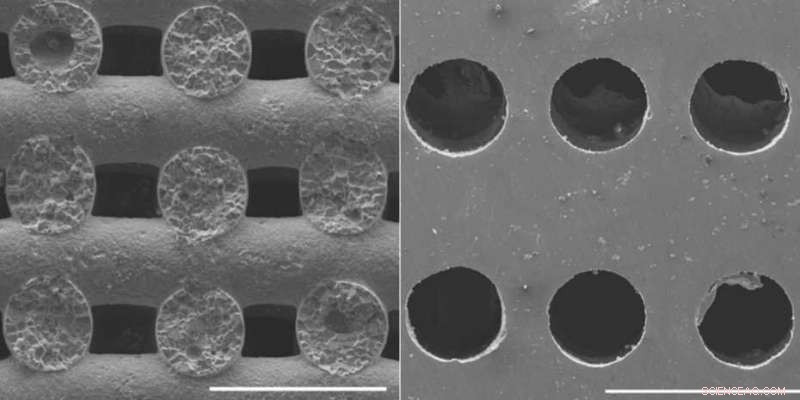

Modello di sale stampato in 3D (sinistra, scala:1 mm), in cui in un ulteriore passaggio viene infiltrato il magnesio fuso. Dopo la lisciviazione del sale, resti di magnesio con pori disposti regolarmente (r.). Credito:Laboratorio di fisica e tecnologia dei metalli / Materiali complessi / ETH Zurigo

Il passo successivo è stato quello di infiltrare i pori con il magnesio fuso. "Gli infiltrati così ottenuti sono meccanicamente molto stabili e possono essere facilmente lucidati, tornito e modellato, " dice Jörg Löffler, Docente di Fisica e Tecnologia dei Metalli presso il Dipartimento di Materiali. Dopo la modellatura meccanica i ricercatori hanno sciolto il sale, lasciando un impianto di magnesio puro con numerosi, pori regolarmente strutturati.

Decisivo per il successo clinico

"La possibilità di controllare la dimensione dei pori, la distribuzione e l'orientamento nel materiale sono determinanti per il successo clinico, perché le cellule ossee amano crescere in questi pori, " dice Löffler. La crescita nei pori è a sua volta decisiva per la rapida integrazione dell'impianto nell'osso.

La nuova procedura per la produzione di queste strutture modello dal sale può essere applicata ad altri materiali oltre al magnesio. I coautori Martina Cihova e il Dr. Kunal Masania si aspettano che il processo possa essere utilizzato anche per personalizzare le geometrie dei pori nei polimeri, ceramiche e altri metalli leggeri.

L'idea di questa nuova procedura di fabbricazione è emersa nell'ambito della tesi di Master di Nicole Kleger, il cui studio è stato sostenuto da una borsa di studio di eccellenza dell'ETH di Zurigo e da una borsa di studio per opportunità. Il suo lavoro è stato inoltre premiato con la medaglia dell'ETH per eccellenti tesi di Master. Nicole Kleger è ora una studentessa di dottorato nel Complex Materials Group del professore dell'ETH André Studart, sotto la cui direzione è stato stampato in 3D il modello di sale iniziale. Nel suo progetto di tesi di dottorato, Kleger sta ora sviluppando ulteriormente la procedura di stampa 3D.