Credito:istock

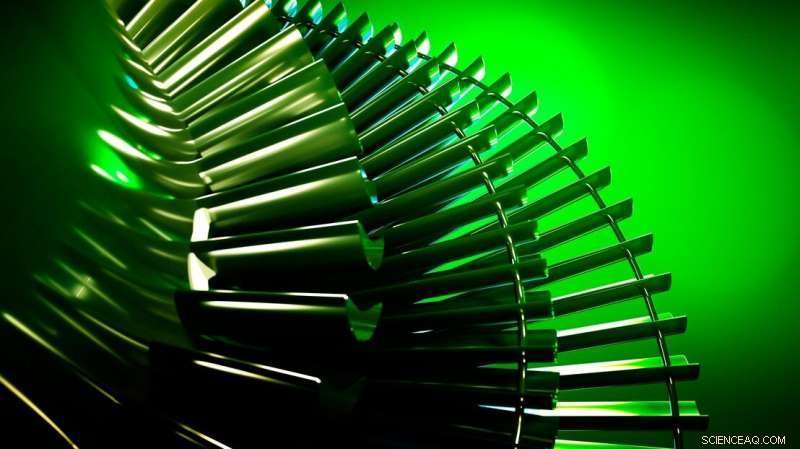

I ricercatori dell'EPFL hanno sviluppato una nuova tecnica di stampa 3D laser per produrre componenti metallici con una resistenza senza precedenti alle alte temperature, danni e corrosione. Il metodo ha applicazioni in campi che vanno dall'aerospaziale alle turbine per la generazione di energia.

Stampa 3D, noto anche come produzione additiva, ha rivoluzionato il modo di realizzare i componenti, stabilire nuovi standard in termini di velocità di produzione quando la complessità geometrica è elevata.

I produttori utilizzano una tecnica nota come fusione laser selettiva (SLM) per componenti metallici stampati in 3D. Con SLM, un potente laser fonde e fonde insieme polveri metalliche, costruire gradualmente un componente 3D strato per strato. L'eventuale polvere residua viene rimossa alla fine del processo. Ma alcuni metalli e leghe non possono sopportare le elevate variazioni di temperatura che SLM comporta, facendoli incrinare.

Ricercatori del Laboratorio di Metallurgia Termomeccanica (LMTM) dell'EPFL, guidato da Roland Logé presso la School of Engineering, hanno sviluppato un nuovo metodo che prevede l'applicazione di un secondo trattamento laser ogni pochi strati durante la fase di costruzione. Ciò riduce drasticamente le fessurazioni e produce componenti metallici con una resistenza senza precedenti alle alte temperature, danni e corrosione.

La tecnica brevettata, pubblicato su Additive Manufacturing, potrebbe essere utilizzato per fabbricare nuove pale di turbine per la generazione di energia o componenti chiave di aeromobili, Per esempio.

Onde d'urto

I risultati parlano da soli. I ricercatori hanno scoperto che la tecnica ha eliminato fino al 95% delle fessurazioni normalmente osservate in una superlega a base di nichel. Ora hanno in programma di applicare il metodo ad altre leghe sensibili alle cricche.

Come funziona?

I ricercatori hanno utilizzato un metodo noto come pallinatura con shock laser, o SPA, per "guarire" le crepe al volo durante il processo di stampa 3D. LSP opera indirizzando periodicamente impulsi laser ad alta intensità sul componente in costruzione. Agisce come una sorta di "martello" fotonico ad alta energia, "l'invio di onde d'urto attraverso il materiale.

Il metodo prevede due laser. Il primo fonde le polveri metalliche e riscalda il materiale fuso, mentre il secondo genera sollecitazioni nel componente in posizioni mirate per eliminare le crepe. "La pallinatura laser shock è normalmente riservata ai trattamenti superficiali, " spiega Logé. "Ma nel nostro caso, è diventato un trattamento di massa, in quanto opera in 3-D all'interno del materiale stesso."

Diverse aziende di stampa 3D hanno espresso interesse per la nuova tecnica. "Questo metodo ibrido di stampa 3D ha applicazioni che vanno ben oltre l'eliminazione delle crepe, " aggiunge Logé. "Stiamo solo iniziando a comprenderne il pieno potenziale".