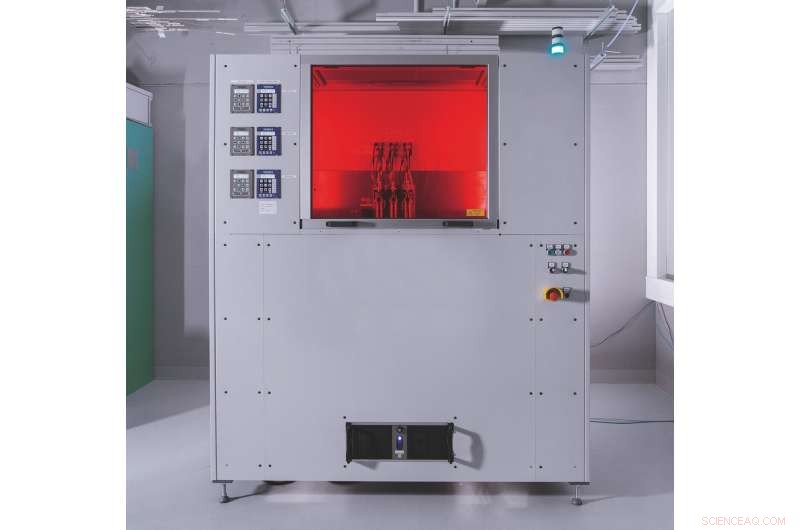

Sistema per Multi Material Jetting di componenti ad alte prestazioni con proprietà o funzioni combinate. Attestazione:Fraunhofer IKTS

La produzione additiva è attualmente una delle tendenze più significative dell'industria. Ora un team del Fraunhofer Institute for Ceramic Technologies and Systems IKTS ha sviluppato un sistema Multi Material Jetting che consente di combinare diversi materiali in un'unica parte prodotta in modo additivo. Ciò consente di creare prodotti con proprietà o funzioni combinate. Il nuovo sistema può essere utilizzato con materiali particolarmente performanti come ceramica e metallo.

Le tecnologie di produzione additiva come la stampa 3D comportano la creazione di un prodotto desiderato strato per strato invece di produrlo da un singolo pezzo. Ciò consente un'elevata precisione, produzione personalizzata con caratteristiche del prodotto definite con precisione e la tecnologia viene continuamente migliorata. Sebbene i primi anni della produzione additiva siano stati dominati dai polimeri, questo si è espanso qualche tempo fa per includere metalli e materiali a base di ceramica.

Fraunhofer IKTS ha ora compiuto un altro importante passo avanti. I ricercatori hanno sviluppato un sistema che consente la produzione additiva di parti multimateriale basate su sistemi di leganti termoplastici. Conosciuto come getto multimateriale, o MMJ, questo processo combina materiali diversi e le loro diverse proprietà in un unico prodotto. "Proprio adesso, possiamo lavorare fino a quattro materiali diversi alla volta, "dice Uwe Scheithauer, un ricercatore presso Fraunhofer IKTS. Questo apre le porte a una vasta gamma di applicazioni, consentendo alle aziende di produrre componenti multifunzionali altamente integrati con proprietà definite individualmente.

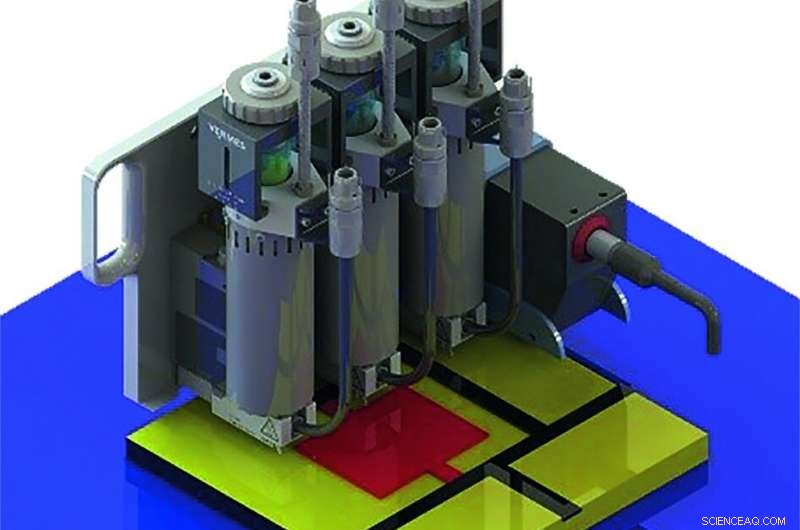

Deposizione di materiale ad alta precisione con una velocità fino a 1, 000 gocce al secondo. Attestazione:Fraunhofer IKTS

Produzione di prodotti goccia a goccia

Il nuovo sistema fabbrica le parti in un processo continuo. Nel primo passo, la polvere ceramica o metallica da cui verrà realizzato il pezzo viene distribuita omogeneamente in una sostanza legante termoplastica. I fanghi così prodotti vengono caricati in sistemi di microdosaggio (MDS) per iniziare il processo produttivo vero e proprio. Questi fanghi vengono sciolti nell'MDS a una temperatura di circa 100 gradi Celsius, creando una sostanza che può essere rilasciata in goccioline molto piccole. I ricercatori dell'IKTS hanno anche sviluppato un programma software corrispondente per garantire il posizionamento preciso delle goccioline durante la produzione. I sistemi di microdosaggio operano in alta precisione, processo computerizzato, depositando le goccioline una per una esattamente nel punto giusto. Questo accumula gradualmente la parte goccia a goccia a velocità fino a 60 mm e 1, 000 gocce al secondo. Il sistema funziona con dimensioni delle gocce comprese tra 300 e 1000 μm, creando strati depositati con altezze comprese tra 100 e 200 μm. La dimensione massima delle parti attualmente realizzabili è di 20 × 20 × 18 centimetri. "Il fattore critico qui è il dosaggio personalizzato dei fanghi metallici o ceramici. Ottenere il dosaggio giusto è la chiave per garantire che il prodotto finale fabbricato in modo additivo assuma le proprietà e le funzioni richieste durante la successiva sinterizzazione nel forno, comprese proprietà come forza, conducibilità termica e conduttività elettrica, "dice Scheithauer.

Illustrazione schematica dei sistemi di microdosaggio. Attestazione:Fraunhofer IKTS

Motore satellitare in ceramica con accensione integrata

Il nuovo sistema IKTS può essere utilizzato per realizzare parti altamente complesse come il sistema di accensione in un motore di propulsione satellitare in ceramica. Le camere di combustione dei motori satellitari raggiungono temperature estremamente elevate, quindi la capacità della ceramica di resistere al calore li rende una scelta di materiale ideale. MMJ può essere utilizzato per produrre un sistema di accensione direttamente integrato nel motore. Questo sistema di accensione combina aree elettricamente conduttive e isolanti in un unico, componente estremamente robusto. In questo caso, il processo MMJ richiede tre sistemi di dosaggio:uno per un materiale di supporto che si disintegra durante il trattamento termico in forno, un secondo per il componente elettricamente conduttivo, ed un terzo per il componente elettricamente isolante. MMJ ha anche molte possibili applicazioni nel mercato dei prodotti di consumo, ad esempio una lunetta in ceramica bicolore realizzata per un singolo cliente come articolo unico.

Grazie alla sua elevata precisione e flessibilità, il sistema MMJ è adatto a qualcosa di più della semplice produzione di componenti multifunzionali. "Potremmo anche usarlo per realizzare pezzi grezzi per parti in metallo duro, Per esempio. Grazie alla straordinaria precisione dei sistemi di dosaggio, i contorni dei semilavorati sarebbero già molto vicini a quelli del prodotto finale. Essi richiederebbero quindi una macinazione successiva molto ridotta rispetto ai metodi convenzionali. Questo è un grande vantaggio quando lavori con il metallo duro, "dice Scheithauer.