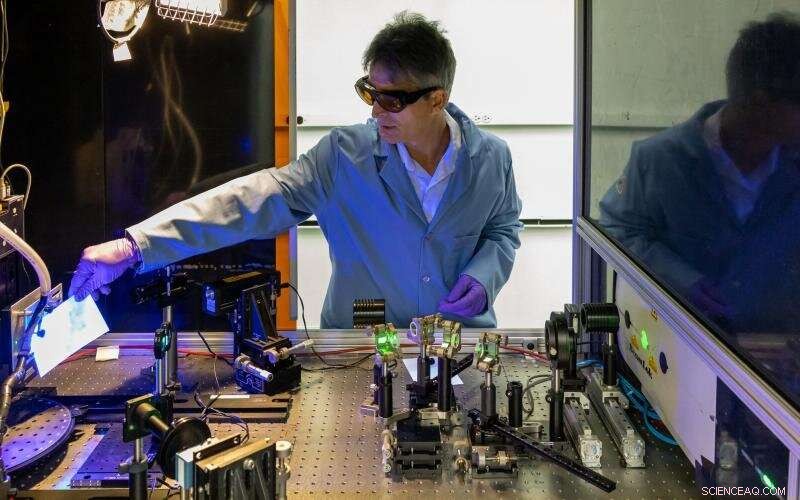

Lo scienziato dell'ORNL Adrian Sabau descrive i componenti di un sistema di strutturazione a interferenza laser che è stato utilizzato per trattare i fogli in lega di alluminio per la protezione dalla corrosione. Credito:Carlos Jones/ORNL, Dipartimento dell'Energia degli Stati Uniti

Una protezione duratura dalla corrosione è essenziale per i materiali utilizzati per veicoli e aeromobili per garantire l'integrità strutturale in condizioni operative estreme. Due processi di pretrattamento chimico sono ampiamente utilizzati negli ambienti industriali per preparare l'adesione del rivestimento e proteggere le superfici in lega di alluminio dalla corrosione. Pur essendo altamente regolamentato, entrambi i processi utilizzano grandi quantità di composti pericolosi con noti rischi ambientali e per la salute.

Un team multidisciplinare di scienziati dell'Oak Ridge National Laboratory del Department of Energy ha applicato una strutturazione dell'interferenza laser, o LIS, tecnica che fa progressi significativi verso l'eliminazione della necessità di queste sostanze chimiche pericolose. La nuova applicazione del metodo LIS risponde a una richiesta del Dipartimento della Difesa degli Stati Uniti per progetti di ricerca che esplorano alternative non chimiche per la protezione dalla corrosione nei veicoli militari e nei sistemi aeronautici.

Rivestimento di conversione cromatica, o CCC, utilizza cromo esavalente, un noto cancerogeno, per inibire la corrosione. Anodizzazione con acido solforico, SAA, usa acido solforico, che può irritare gravemente la pelle e gli occhi, e quando inalato, può portare a danni permanenti ai polmoni. Milioni di litri di soluzioni chimiche usate vengono smaltiti ogni anno come rifiuti pericolosi.

L'esercito opera più di 12, 000 aerei, 10, 000 carri armati, centinaia di navi e una moltitudine di altri veicoli e sistemi d'arma. DoD possiede e gestisce centinaia di impianti industriali che producono e riparano questi veicoli e attrezzature, spendendo più di 20 miliardi di dollari all'anno in protezione dalla corrosione. Il programma strategico di ricerca e sviluppo ambientale dell'agenzia, o SERDP, pianificato ed eseguito con il Dipartimento dell'Energia e l'Agenzia per la protezione dell'ambiente, è "concentrato sullo sviluppo di tecnologie alternative per eliminare materiali e processi che sono di interesse ambientale, " ha detto Robin Nissan, program manager di SERDP e del suo programma gemello, il programma di certificazione della tecnologia per la sicurezza ambientale.

"I nostri sistemi di difesa richiedono riparazioni e ristrutturazioni, " ha detto. "I nostri programmi stanno investendo nello sviluppo di processi alternativi in grado di garantire prestazioni robuste, pratiche sostenibili ed eliminare il rischio ambientale."

In tre successive pubblicazioni, Lo scienziato dei materiali dell'ORNL Adrian Sabau e un team di chimici e scienziati di produzione hanno descritto, ha dimostrato e analizzato una tecnica LIS e ne ha confrontato le prestazioni con i metodi tradizionali ad alta intensità di solventi. I coautori della ricerca includevano Jiheon Jun di ORNL, Mike Stephens, Dana McClurg, Harry Meyer III, Donovan Leonard e Jian Chen.

Sabau, specializzato nella lavorazione di materiali come la fusione e la solidificazione dei metalli, e il suo team hanno recentemente completato un progetto utilizzando LIS per l'incollaggio nelle applicazioni automobilistiche. Quando ha letto l'appello del Dipartimento della Difesa per la ricerca sulla preparazione delle superfici senza solventi, Sabau ha riconosciuto che una tecnica simile potrebbe essere efficace anche per l'adesione del rivestimento.

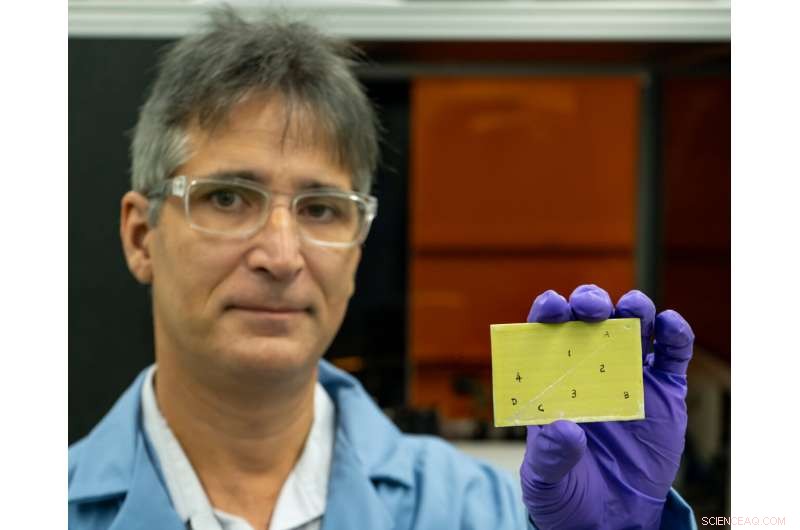

Adrian Sabau tiene un campione rivestito di primer, che è stato pretrattato con una tecnica di strutturazione a interferenza laser e mostra l'adesione del rivestimento. Credito:Carlos Jones/ORNL, Dipartimento dell'Energia degli Stati Uniti

Nei loro esperimenti, hanno trattato i fogli di lega di alluminio dividendo il raggio primario di un laser pulsato a nanosecondi in due raggi e focalizzandoli nello stesso punto sulla superficie del campione. Questo processo irruvidiva la superficie con strutture periodiche, modificato la chimica superficiale e la microstruttura sub-superficiale.

"Nella lavorazione laser, stai impattando molta energia sulla superficie superiore, e dobbiamo capire cosa sta succedendo al substrato. È danneggiato? Si rompe? Ci sono effetti sulla microstruttura che non sono vantaggiosi per la protezione dalla corrosione?", ha affermato Sabau.

Meyer, un chimico fisico, e Leonardo, un microscopista, contribuito al lavoro di caratterizzazione delineato in Ottica e tecnologia laser . Meyer ha condotto un'analisi chimica superficiale utilizzando la spettroscopia fotoelettronica a raggi X, o XPS.

"XPS è una tecnica di caratterizzazione dei materiali che può determinare quali elementi si trovano sulla superficie—i primi 5-8 nanometri—di materiali solidi, " Ha detto Meyer. "Prima della lavorazione laser, XPS è stato utilizzato per determinare la composizione chimica dei fogli di lega di alluminio ricevuti, che ha mostrato elevate quantità di carbonio. XPS è stato utilizzato di nuovo per determinare se la lavorazione laser ha pulito la superficie. I risultati hanno mostrato una significativa riduzione del carbonio ed è stata una delle nostre scoperte chiave. XPS, insieme ai risultati della microscopia elettronica, ci ha aiutato a capire come l'ossido nativo è stato alterato attraverso l'elaborazione laser."

Sabau ha aggiunto, "Osservando la caratterizzazione del sottosuolo, abbiamo trovato un aspetto benefico in cui ci siamo imbattuti per caso. Nello strato superiore, abbiamo visto la dissoluzione dei precipitati ricchi di rame, dove può iniziare la corrosione."

Dopo aver pulito un foglio di lega di alluminio, spesso l'energia superficiale impedisce al rivestimento di aderire correttamente, un problema noto nei rivestimenti superficiali industriali. La prossima pubblicazione del team, per il Rivista internazionale di adesione e adesivi , ha esaminato l'adesione del rivestimento e ha scoperto che il metodo LIS ha fornito adesione, nonché le tecniche CCC e SAA standard del settore e ad alta intensità di solventi. Un brevetto per l'adesione del rivestimento è stato assegnato nel 2021 sulla base di questa tecnica LIS.

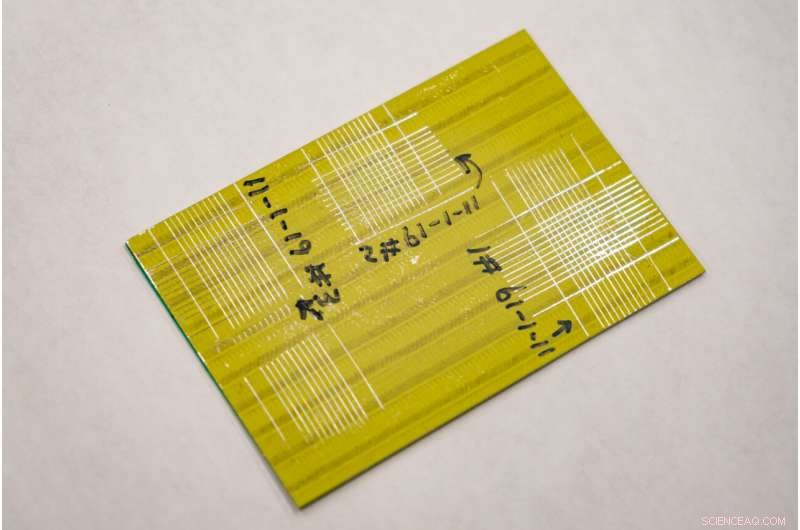

Per lo studio di adesione, McClurg ha condotto la profilometria sui materiali, una tecnica che mappa i contorni della superficie e fornisce misurazioni della rugosità.

Un campione rivestito di primer mostra segni dal sistema laser. Credito:Carlos Jones/ORNL, Dipartimento dell'Energia degli Stati Uniti

La terza carta, pubblicato in Corrosione:il giornale della scienza e dell'ingegneria , ha delineato i test finali che il team di Sabau ha condotto con un primer epossidico utilizzato dalle forze armate statunitensi per le ali e i corpi degli aeroplani.

Il tecnico Mike Stephens ha portato a termine il compito delicato e tempestivo di applicare rivestimenti a spruzzo di primer e finiture alle rigorose specifiche DoD su fogli di lega che erano stati preparati con diversi trattamenti. Ha poi esposto i campioni a 2, 000 ore di nebbia salina per esaminare la resistenza alla corrosione in più periodi. Jun ha condotto i test di corrosione, studiando come le superfici preparate con LIS rispetto ai substrati in lega preparati convenzionalmente, sia con che senza primer e finitura.

"Il substrato trattato con interferenza laser ha mostrato una maggiore resistenza alla corrosione, " ha detto giugno, che attribuiva il risultato alla dissoluzione dei precipitati ricchi di rame. Però, sui campioni rivestiti con primer o primer e finitura, LIS non ha funzionato così bene come le tecniche con solventi chimici, con alcuni campioni che mostrano vesciche entro 96 ore dall'esposizione alla nebbia salina. Però, quelle vesciche erano piccole e sono rimaste stabili per centinaia di ore di esposizione.

Il team ha testato una seconda serie di campioni che sono stati semplicemente puliti con acetone prima dell'applicazione del primer, con conseguente minima corrosione, e la formazione delle vesciche è stata ritardata di centinaia di ore.

Jun said further investigation to optimize LIS would be worthwhile.

"Our research approach, combining lab-scale electrochemical measurements and industrially adopted ASTM [American Society for Testing Materials] salt spray testing, was very successful and aided in-depth understanding of the effects of laser interference treatment, " Egli ha detto.

"For a process that was conducted at ambient temperature without solvents, most of the samples performed extremely well, " Sabau said. "This technique is a huge step in the right direction towards nonchemical intensive surface preparation for coatings."