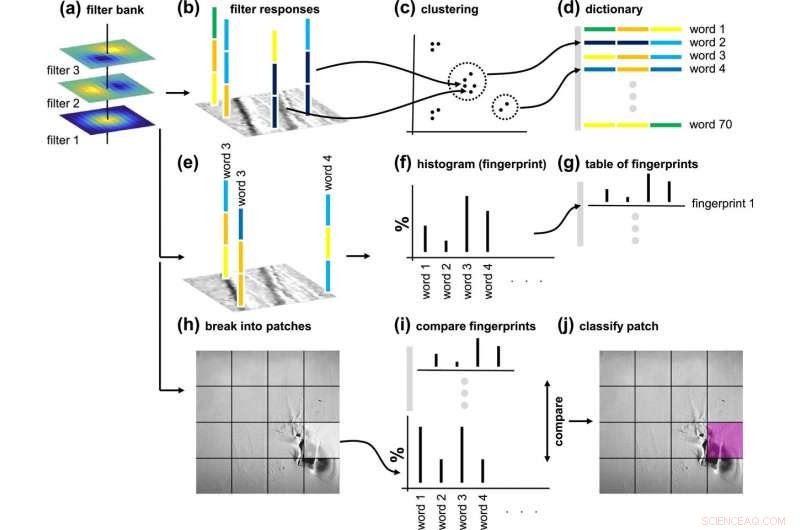

Diagramma di flusso del processo di machine learning implementato in questo lavoro. Credito:(c) 2017 Produzione di additivi (2017). DOI:10.1016/j.addma.2017.11.009

In passato le applicazioni della produzione additiva in metallo, altrimenti nota come stampa 3D, sono stati principalmente limitati alla prototipazione. Recentemente, il campo ha iniziato a subire una grande transizione, mentre i ricercatori si avvicinano allo sviluppo della stampa 3D in metallo come forma affidabile di produzione industriale. Però, ci sono ancora grossi ostacoli da affrontare prima che il campo possa fare il salto di qualità, soprattutto in applicazioni ad alto rischio come i componenti aeronautici.

"Uno dei maggiori ostacoli tra il solo fare una parte che sembra buona e metterla effettivamente su un aereo è assicurarsi che la parte che stai producendo non abbia difetti, ", afferma l'allievo di ingegneria meccanica (MechE) Luke Scime.

Scime ha lavorato con Jack Beuth di MechE, direttore del NextManufacturing Center, per sviluppare un algoritmo di apprendimento automatico che rileva le anomalie all'interno di una parte mentre viene stampata, una pratica nota come monitoraggio del processo. Il tipo specifico di stampa con cui hanno lavorato, fusione del letto della polvere del laser, prevede la stesura di un sottile strato di polvere (da soli 30 a 60 micron di diametro) e la sua fusione in aree selezionate per formare uno strato dell'oggetto stampato. Il processo viene quindi ripetuto per il livello successivo, con ogni build contenente centinaia o migliaia di livelli. Molti degli errori che possono verificarsi durante una costruzione sono dovuti all'errata stesura dello strato di polvere.

La corsa allo sviluppo di una forma pratica e completa di monitoraggio dei processi è iniziata. Vari ricercatori stanno tentando di utilizzare il monitoraggio della temperatura, tecniche acustiche, spettroscopia, e altri metodi per ottenere la migliore comprensione di ciò che sta accadendo durante una costruzione a livello strutturale. Sono già stati introdotti commercialmente in una certa misura tipi limitati di monitoraggio; però, la maggior parte di queste forme rudimentali offre solo una lettura per essere interpretata dall'operatore della macchina, senza alcuna capacità di analisi automatizzata. Il lavoro di Scime porta il monitoraggio dei processi a una nuova altezza, consentendo analisi automatizzate in tempo reale attraverso un algoritmo di visione artificiale.

"Computer vision è un termine per utilizzare tecniche di analisi dei dati per capire cosa sta succedendo in un'immagine, " spiega Scime.

Il suo algoritmo prende le immagini del letto di polvere ed estrae le caratteristiche dalle immagini. Quindi le raggruppa e confronta queste immagini su diversi livelli di analisi, fino a quando non può creare una "impronta digitale" unica dell'immagine. Alimentando l'algoritmo centinaia di immagini di addestramento, già etichettato manualmente con ciò che sta accadendo nell'immagine, la macchina impara a riconoscere i diversi difetti e come si manifestano. Da li, l'algoritmo può acquisire tutte le nuove immagini che riceve dalla fotocamera integrata della macchina, e confrontare le sue impronte digitali con quelle della sua base di conoscenza per isolare con successo le anomalie.

Nel loro ultimo articolo pubblicato, Scime e Beuth hanno dimostrato che l'algoritmo può rilevare efficacemente i difetti nello spargimento della polvere nell'intervallo della scala millimetrica. Questi difetti hanno un effetto importante sulla stabilità del processo, significa la capacità di stampare. L'algoritmo è in grado di individuare questi errori mentre si sviluppano, e può determinare qual è il difetto, e dove si verifica.

"Il Santo Graal è distribuire questo in un ambiente in tempo reale in cui si analizzano automaticamente i dati, facendo qualcosa al riguardo, e poi andare avanti, "dice Scime.

Secondo Scime, il progresso nell'automazione autocorrettiva potrebbe avere un aspetto diverso. All'estremità più elementare dello spettro, la macchina potrebbe inviare un avviso ad un operatore quando ha rilevato un'anomalia, consentendo loro di risolvere il problema prima di continuare la compilazione. Il livello successivo di sofisticazione sarebbe l'automazione di semplici correzioni, consentendo a una macchina di riconoscere un difetto critico e reagire di conseguenza. Potrebbe, Per esempio, interrompere la stampa di una determinata parte consentendo ad altre di continuare, o pulire la lama che stende il letto di polvere, con ogni risposta su misura per correggere il tipo specifico di anomalia identificata.

L'apice dell'autocorrezione automatizzata sarebbe nella lotta contro un'anomalia nota come sopraelevazione. La sopraelevazione è quando una parte della struttura inizia a deformarsi o ad arricciarsi verso l'alto fuori dallo strato di polvere, ed è responsabile della maggior parte dei danni alle parti. Lo sviluppo di un modo automatizzato per correggere questo tipo di difetto metterà alla prova i limiti di ciò di cui sono capaci ricercatori come Scime.

Dice Scime, "Ciò a cui si riduce veramente è, possiamo rilevarlo, capire che è un problema, e poi progettare quelli che chiamiamo parametri di elaborazione per fare qualcosa di diverso da quello che stavamo facendo al fine di ridurre la quantità di deformazione?"

Potrebbe volerci del tempo prima di raggiungere questo livello di automazione; ci sono ancora molti ostacoli da affrontare. Molto lavoro futuro, come l'accesso ad apparecchiature proprietarie e l'integrazione di software, si baserà sulla capacità dei ricercatori di coordinarsi con i produttori. C'è anche molto da capire sugli effetti della modifica dei parametri di elaborazione in-build.

Alcuni degli interessi futuri di Scime risiedono nel migliorare l'accuratezza dell'algoritmo di apprendimento automatico e nell'esaminare come più dati dei sensori possono essere incorporati nella sua analisi. Però, l'attuale algoritmo si è dimostrato efficace nell'identificare con precisione una serie di anomalie ed è pronto per l'applicazione. Scime proseguirà la sua formazione post-dottorato presso l'Oak Ridge National Laboratory, ma spera di continuare a collaborare con il college di ingegneria e Beuth in futuro.

Anche se potremmo non stampare in 3D i 747 troppo presto, Il lavoro di Scime e Beuth è un passo importante per rendere la produzione additiva in metallo un metodo completamente sicuro e affidabile per la produzione industriale.