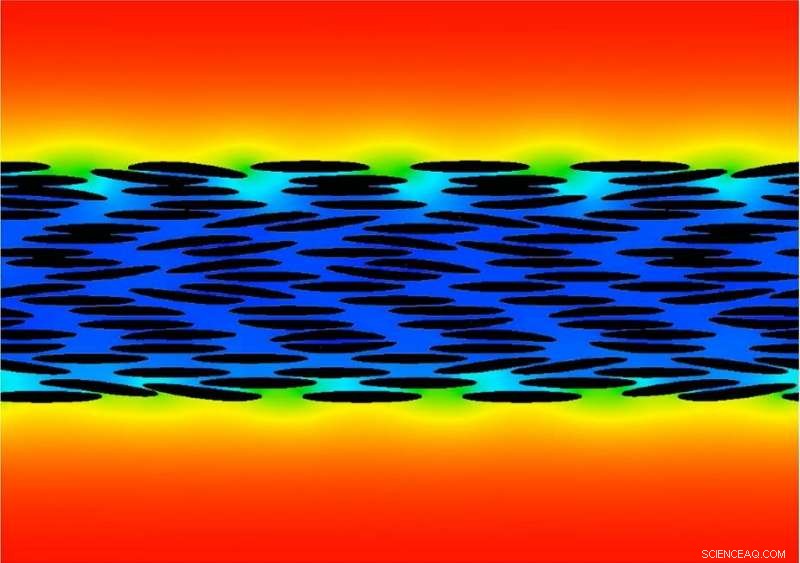

Visualizzazione della densificazione della CMC raffigurante una scarsa infiltrazione (blu) con vuoti interni. Credito:Ramanan Sankaran

Le nuove funzionalità software sviluppate dagli scienziati computazionali dell'Oak Ridge National Laboratory (ORNL) del Dipartimento dell'Energia degli Stati Uniti (DOE) e della Rolls Royce Corporation potrebbero presto aiutare gli ingegneri a portare i motori a turbina a gas degli aerei e delle centrali elettriche a una maggiore efficienza.

Materiali compositi a matrice ceramica (CMC):resistenti, materiali leggeri in grado di resistere a temperature elevate fino a 2, 000° F—sono pronti a sostituire le parti in lega metallica nelle zone più calde dei motori a turbina, consentendo una maggiore efficienza del carburante e meno inquinanti emessi. Produzione di parti CMC, però, si è dimostrato dispendioso in termini di tempo e denaro a causa della complessità della creazione di materiali compositi avanzati.

Ridurre il costo di produzione attraverso l'ottimizzazione assistita da supercomputer dei processi di produzione CMC potrebbe aiutare a superare questi ostacoli.

Utilizzando la modellazione e la simulazione, ORNL e Rolls Royce stanno sviluppando strumenti per creare una sandbox virtuale per i produttori di CMC per testare i parametri di progettazione e identificare strategie per rendere la produzione CMC più affidabile. Collaborazione attraverso il programma High Performance Computing for Manufacturing (HPC4Mfg) di DOE, la collaborazione ha contribuito al primo software basato sulla fisica incentrato sulla messa a punto della produzione CMC.

Il software, noto come trapunta, è stato inizialmente sviluppato presso l'ORNL e migliorato sotto HPC4Mfg utilizzando risorse informatiche presso l'Oak Ridge Leadership Computing Facility (OLCF), un DOE Office of Science User Facility presso l'ORNL.

"I CMC rappresentano una tecnologia rivoluzionaria per i motori a turbina a gas, ma, perché è una nuova tecnologia, la tecnica utilizzata per produrre queste parti è un processo molto impegnativo, " ha detto lo scienziato computazionale dell'ORNL Ramanan Sankaran, sviluppatore di codice principale per il progetto. "Applicando il calcolo ad alte prestazioni a questo problema, possiamo ottenere una migliore comprensione fisica di ciò che sta accadendo durante la produzione e potenzialmente identificare strategie per accelerare il processo".

Il dilemma del fornaio

Lanciato da ORNL e altri negli anni '90, I CMC combinano componenti fragili, fibre ceramiche di carburo di silicio (SiC) disposte in una trama simile a un tessuto, per creare un materiale sorprendentemente resistente. La chiave di questa forza risiede nell'applicazione di un comune precursore di SiC, metiltriclorosilano, un vapore gassoso che scorre attraverso la trama della fibra, o "preforma". Il vapore reagisce sulla superficie delle fibre di SiC a temperature elevate per rivestire il materiale. Se applicato abbastanza a lungo, il gas finirà per riempire tutte le sacche d'aria della preforma per formare un componente solido.

Il problema con questa tecnica di fabbricazione, nota come infiltrazione di vapore chimico, è familiare a qualsiasi fornaio esperto i cui prodotti sono molto richiesti:come "cucinare, "o addensare, il materiale CMC dall'interno verso l'esterno e nel minor tempo possibile.

"Se riempi tutti i vuoti negli strati esterni dell'intreccio di fibra ceramica, hai praticamente sigillato l'interno e ti ritrovi con un prodotto vuoto, " Disse Sankaran. "All'interno di Quilt, abbiamo sviluppato la capacità di prevedere la qualità prevista di un campione CMC sulla base di alcune variabili principali."

Quilt utilizza la simulazione numerica diretta del flusso di vapore e la modellazione del livello impostato della superficie della fibra in crescita per stimare come un campione CMC si addenserà in base alla geometria della trama.

Eseguendo il codice sul cluster di calcolo OLCF Eos, Il ricercatore post-dottorato di Sankaran e ORNL Vimal Ramanuj ha simulato un modello di preforma:una pila di strisce di fibra ceramica intrecciate, chiamato rimorchio, 10 strati di spessore, con una risoluzione spaziale di 600 milioni di punti della griglia.

Verificato da dati sperimentali forniti da Rolls Royce, Quilt ha risolto con successo il trasporto del vapore attraverso la trama e la velocità con cui il gas ha reagito con la superficie della preforma.

"A lungo termine, questo potrebbe essere utilizzato per l'ottimizzazione del modello di tessitura, che ha un effetto smisurato sulla qualità del prodotto finale, " Disse Sankara.

Produzione in silicone

Tradizionalmente, L'ottimizzazione della CMC è stata ottenuta attraverso costosi tentativi ed errori durante la preproduzione. Trapunta, che dovrebbe essere rilasciato sotto licenze open source, offre ai produttori di CMC un'alternativa computazionale per identificare le migliori pratiche basate su variabili come il modo in cui sono impilati gli strati della preforma, quanto spazio c'è tra gli strati, e come la velocità di reazione tra le particelle di gas e la preforma influenza il flusso di vapore, con la possibilità di aggiungere nuove funzionalità in futuro.

Sulla base del successo del suo lavoro iniziale, la risoluzione del modello CMC fino alla scala di traino, il team ha iniziato a spingersi verso risoluzioni ancora più elevate. Alla fine del 2018, Sankaran ha iniziato a lavorare per risolvere il modello del team fino alla scala della fibra utilizzando il supercomputer Cray XK7 Titan dell'OLCF. A questa scala, ogni traino è modellato come un fascio di 50 fibre e la risoluzione spaziale è estesa a 10 miliardi di punti della griglia, più di 16 volte la risoluzione della simulazione su scala di traino. In queste condizioni, il team può rappresentare miliardi di interazioni gas-fibra e può incorporare un maggiore realismo nei suoi modelli di reazione chimica.

"Mentre avanziamo su queste simulazioni su scala di fibre, inizieremo a vedere dove differiscono dalla scala di traino, " Sankaran ha detto. "Questo potrebbe portare a ulteriori percorsi per l'ottimizzazione."