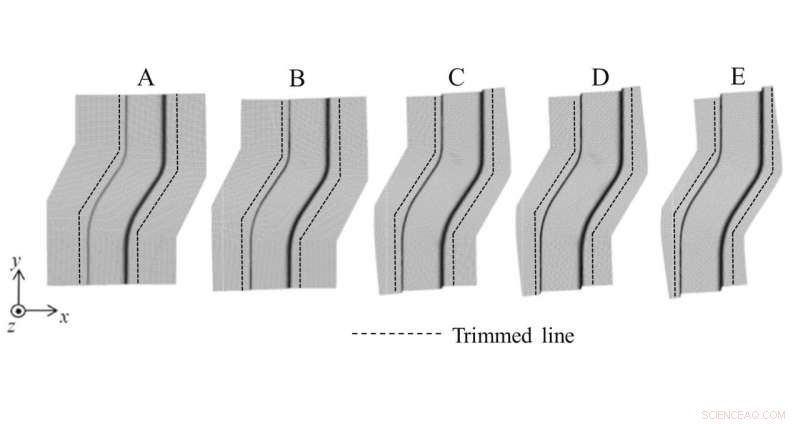

Processo di formatura utilizzando la forma del pezzo grezzo ottimale. Credito:Università di Kanazawa

Il processo di stampaggio di lamiere metalliche per creare parti utilizzate nei prodotti automobilistici come le portiere delle auto ha ricevuto un aggiornamento virtuale sotto forma di un metodo di simulazione ideato dai ricercatori dell'Università di Kanazawa. La loro simulazione può essere utilizzata per ottimizzare una pressa per lo stampaggio di metalli nella sua fase di progettazione concettuale, riducendo così i costi della sperimentazione fisica dei progetti. Questo metodo non è solo conveniente, ma anche più completo rispetto ai metodi di simulazione del passato.

Per migliorare il consumo di carburante, le case automobilistiche cercano sempre più di fabbricare automobili utilizzando materiali più leggeri rispetto all'acciaio tradizionale. L'acciaio ad alta resistenza è considerato un'alternativa leggera, ma quando i fogli di acciaio ad alta resistenza vengono stampati in forma per fabbricare parti di automobili, hanno maggiori probabilità di piegarsi, lacrima, grinza, o diventare troppo sottile in alcuni punti rispetto alle parti in acciaio tradizionale.

In un mercato automobilistico competitivo, è più importante che mai eseguire simulazioni in anticipo per ottimizzare gli strumenti prima di costruirli e testarli. Altrimenti, potrebbe essere necessario modificare gli strumenti per un lungo e costoso periodo di prove ed errori fino a quando non saranno in grado di fabbricare con successo parti di alta qualità. Molti componenti dello strumento hanno un effetto sul prodotto finale e potrebbero quindi essere ottimizzati tramite simulazioni; però, le simulazioni attuali non sono complete e raramente considerano la forma dello stampino di stampaggio (definito "forma vuota") attraverso cui viene perforata la lamiera per formare la forma desiderata. Inoltre, molte ricerche in questo settore si concentrano sullo stampaggio di semplici barre o forme a U.

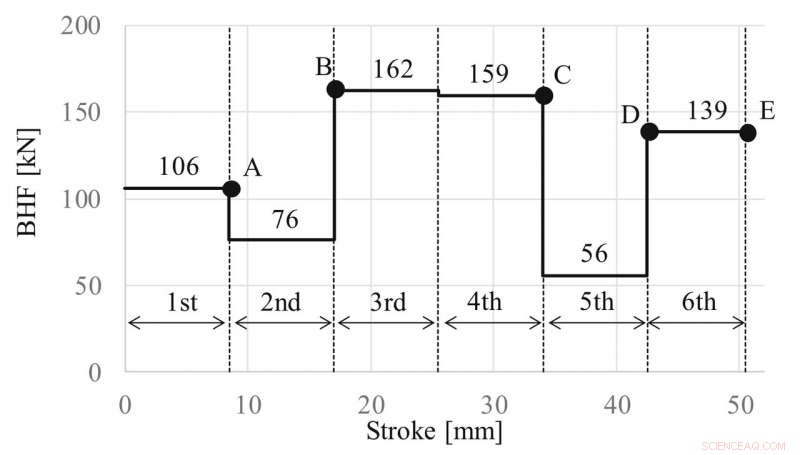

Traiettoria variabile ottimale della forza del premilamiera. Credito:Università di Kanazawa

"Abbiamo simulato lo stampaggio di forme a S su lamiere. A differenza delle forme a U, lo stampaggio di forme a S può causare la deformazione delle parti metalliche, permettendoci di studiare modi per ridurre il ritorno elastico di torsione, ", afferma il coautore dello studio Ryoto Ishizuki.

I ricercatori hanno escogitato un nuovo modo per ridurre la torsione delle lamiere ottimizzando la forma della forma del pezzo grezzo e riducendo al contempo al minimo lo strappo e l'increspatura della lamiera. Hanno anche simulato quanta forza usare per bloccare la lamiera in posizione nel cosiddetto "supporto per lamiera" e come dovrebbe essere variata durante il processo di punzonatura per ottenere i migliori risultati.

"L'ottimizzazione approssimata sequenziale utilizzando una rete di funzioni a base radiale ci ha permesso di ottimizzare in modo efficiente la forma del grezzo e la traiettoria variabile della forza del premilamiera, " dice il primo autore Satoshi Kitayama.

Ridurre la propensione delle parti in acciaio ad alta resistenza a torcersi e deformarsi dopo essere state stampate è una preoccupazione fondamentale nell'industria automobilistica. Si prevede quindi che i risultati di questo studio aumenteranno significativamente la qualità delle parti metalliche stampate.