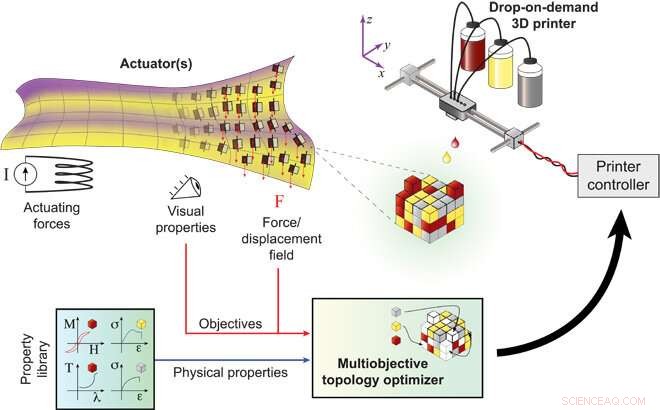

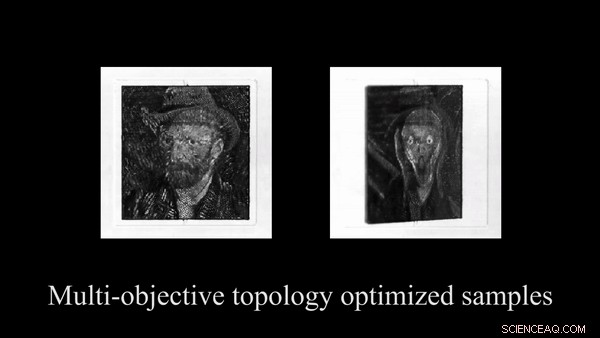

Panoramica del processo di stampa 3D basato sulle specifiche. La struttura dei singoli attuatori (o la disposizione di più attuatori) viene ottimizzata mediante un processo di ottimizzazione della topologia multiobiettivo. Notare che, generalmente, la struttura ottimizzata finale può essere di qualsiasi forma arbitraria come mostrato. L'ottimizzazione utilizza le proprietà fisiche di massa dei singoli materiali e gli obiettivi funzionali come input. La rappresentazione della struttura basata su voxel ottimizzata generata viene utilizzata dalla stampante per fabbricare la struttura ottimizzata utilizzando un processo di stampa a getto d'inchiostro drop-on-demand. Ciò consente di generare e fabbricare automaticamente progetti ad alta dimensione con il minimo intervento umano. In questo lavoro, un polimero acrilato rigido (RIG), un polimero di acrilato elastico (ELA), e un composito di nanoparticelle magnetiche (Fe3O4)/polimero (MPC) sono i principali materiali utilizzati. Il contrasto in ottica, meccanico, e le proprietà magnetiche vengono utilizzate per ottimizzare contemporaneamente l'aspetto visivo e le forze di attuazione generando il design a livello di voxel. Credito:progressi scientifici, doi:10.1126/sciadv.aaw1160

Nella scienza dei materiali e nella fisica applicata, i ricercatori si aspettano che i sistemi di attuazione funzionino in modo simile ai fenomeni naturali. Come esempio classico, gli scienziati hanno proposto di progettare materiali bioispirati che imitassero il camuffamento delle seppie, sebbene l'ingegneria di tali sistemi altamente integrati possa essere impegnativa a causa della complessità combinata di generare progetti architettonici ad alta dimensionalità e materiali multifunzionali associati al loro processo di fabbricazione. In un recente rapporto su Progressi scientifici , Subramanian Sundaram e colleghi dei dipartimenti di informatica, l'intelligenza artificiale e l'ingegneria elettrica negli Stati Uniti e in Francia hanno presentato un protocollo completo sull'ottimizzazione della topologia multiobiettivo e la stampa tridimensionale drop-on-demand multimateriale (3D) per progettare attuatori complessi.

Gli attuatori contenevano polimeri morbidi e rigidi accoppiati a un composito di nanoparticelle magnetiche/polimero che rispondeva a un campo magnetico. L'ottimizzatore della topologia potrebbe assegnare materiali ai singoli voxel per migliorare l'aspetto fisico ad alta risoluzione. Quando hanno unificato la strategia di progettazione ottimizzata per la topologia con il processo di fabbricazione multimateriale, Sundaram et al. potrebbe progettare attuatori complessi come un percorso promettente verso la fabbricazione automatizzata e guidata da obiettivi.

I robot moderni richiedono attuatori che integrino più funzioni insieme all'interno di un unico pacchetto per un'altezza ottimizzata, Efficienza Energetica, topologia, dimensioni e altri parametri di rendimento. Questa idea è alla base delle proposte di ricerca che sostengono la stretta integrazione del rilevamento, attuazione e calcolo con materiali robotici. I ricercatori discutono ancora se i robot saranno corpi con cervelli o cervelli con corpi e quindi resta da stabilire una distinzione tra materiali e macchine. Il nuovo paradigma con i materiali robotici richiede che le parti del robot siano progettate per più funzioni e ottimizzate per più obiettivi come con gli organismi naturali.

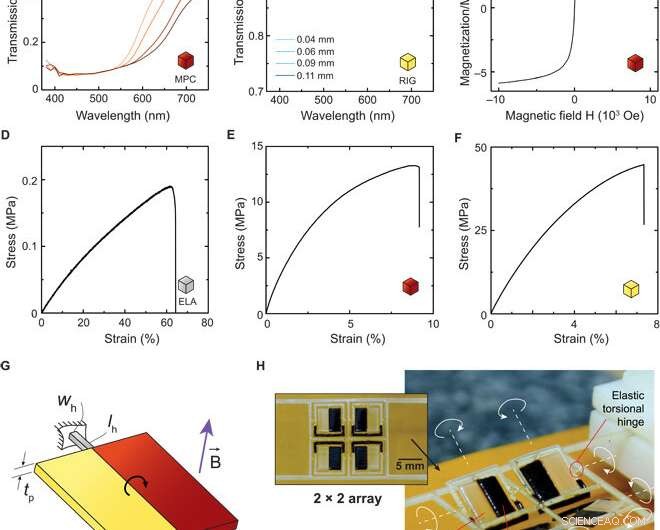

Libreria delle proprietà dei materiali. (A) La trasmissione attraverso l'MPC mostrata in funzione della lunghezza d'onda per film di spessore variabile, misurata con uno spettrofotometro. (B) La trasmissione attraverso il materiale rigido trasparente mostrato in funzione della lunghezza d'onda per più spessori di pellicola. (C) Magnetizzazione rispetto al campo magnetico applicato per l'MPC misurato a temperatura ambiente. Le nanoparticelle magnetiche costituiscono circa il 12% del peso complessivo dell'MPC. Curve tipiche sollecitazioni-deformazioni meccaniche per l'ELA, MPC, e il polimero rigido (RIG) sono mostrati in (D) a (F), rispettivamente. Moduli elastici dei polimeri a deformazioni lineari, media di tre campioni ciascuno, variano in modo significativo:ELA (528 kPa), MPC (507 MPa), e RIG (1290 MPa). (G) Lo schema mostra il design fondamentale a cerniera con lunghezza del pannello lp e spessore tp. In questo disegno, il pannello è sezionato in due porzioni uguali di RIG e MPC. Il pannello è fissato a bordi rigidi su due lati con cerniere torsionali ELA di lunghezza lh, larghezza che, e spessore sp. Applicando un campo magnetico, la porzione magnetica del pannello genera una coppia. Questo viene utilizzato come blocco fondamentale nei campioni progettati manualmente. (H) Immagine di una matrice 2 × 2 di pannelli ciascuno con due assi di rotazione. Le regioni marrone scuro dell'immagine mostrano il materiale MPC, e le porzioni traslucide mostrano i materiali rigidi. Le cerniere elastiche torsionali sono quasi identiche al polimero rigido nell'aspetto. Applicando un campo magnetico, ogni pannello mostra una combinazione unica di rotazioni angolari a due assi. La vista dall'alto del campione piatto come stampato è mostrata a sinistra. (Credito fotografico:S.S. e D.S.K., MIT.) Credito:progressi scientifici, doi:10.1126/sciadv.aaw1160

La sfida con la riproduzione di sistemi multifunzionali bioispirati rimane sulla progettazione dei sistemi di attuazione. Nel classico esempio di un sistema di azionamento di una seppia, il controllo simultaneo delle deviazioni fisiche e dell'aspetto ad alta risoluzione si traduce in un efficace camuffamento biologico. La riproduzione di tale attuazione perfettamente integrata in laboratorio è ingombrante a causa della complessità nella creazione di uno spazio di progettazione ad alta dimensione e nella fabbricazione di questi progetti con nuovi materiali e geometrie a forma libera.

Negli esempi contemporanei di sistemi di attuazione, gli scienziati dei materiali hanno sviluppato un dispositivo digitale a microspecchi con milioni di attuatori identici e un sistema di archiviazione dati ad alta densità "millepiedi" con cantilever di sistema microelettromeccanico. Ottimizzando questi sistemi di attuazione per il consumo di energia, l'ingombro ridotto e l'affidabilità del processo richiedono molto tempo, mentre gli array di attuatori non uniformi presentavano una complessità aggiuntiva in laboratorio. Come alternativa promettente, le tecniche di ottimizzazione della topologia offrono layout di materiale ottimizzati automaticamente in un determinato spazio di progettazione.

Nel presente lavoro, Sundaram et al. ha utilizzato una strategia di ricottura simulata precedentemente utilizzata come approccio di ottimizzazione della topologia di successo per progettare strutture a traliccio. Sebbene molto generico in teoria, l'approccio ha tenuto conto delle specificità del problema per essere efficace nella pratica. Nel presente approccio, Sundaram et al. considerato il ruolo dei materiali, dove la tecnica era completamente consapevole della fabbricazione. Lo studio proposto ad alta risoluzione, Il framework di ottimizzazione della topologia multifisica e consapevole della fabbricazione è una prima strategia implementata nel presente lavoro.

Gli scienziati hanno utilizzato un processo di produzione di precisione in grado di gestire progetti ad alta dimensione per fabbricare l'attuatore sintetico. Successivamente, hanno scelto un approccio di produzione 3D additivo rapido per la fabbricazione di attuatori per produrre precisi, strutture complesse con materiali diversi. Il crescente interesse per gli attuatori stampati in 3D è dovuto alla loro velocità e applicabilità nella robotica su micro/mesoscala.

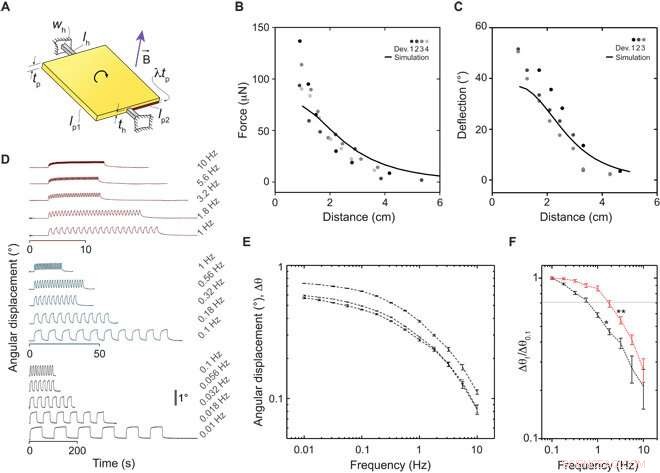

Caratteristiche dell'attuatore:forze, spostamenti, e larghezza di banda di attuazione. (A) Per caratterizzare le prestazioni dell'attuatore, gli scienziati hanno utilizzato il design fondamentale con un piccolo cambiamento. Qui, solo una frazione dello spessore del pannello, tp, è pieno di MPC, indicato con . I seguenti risultati sono stati ottenuti con un pannello rettangolare di dimensioni lp1 × lp2 =8 mm × 9 mm, spessore tp =1 mm, =0,15, e cerniere con dimensioni Wh =0,5 mm, lh =1 mm, e th =0,25 mm. (B) Forze di blocco misurate di quattro dispositivi identici mostrati in funzione della distanza dal magnete 2" per 2" per 0,5" insieme ai corrispondenti risultati della simulazione. (C) Deviazioni angolari misurate di tre dispositivi identici in funzione della distanza dal magnete. (D) Spostamenti angolari tracciati otticamente in funzione del tempo per l'attuazione a frequenze da 0,01 a 10 Hz. (E) Ampiezze di spostamento angolare in funzione della frequenza per tre dispositivi. (F) L'apparente larghezza di banda di grande ampiezza dipende dalla configurazione del campo magnetico poiché la forza sperimentata dall'attuatore stesso varia con lo spostamento. Questo è evidenziato in questo grafico con due casi:in un caso, la forza sperimentata dall'attuatore aumenta in modo monotono con lo spostamento angolare (⋆), e nell'altro caso, si ha uno spostamento angolare stabile quando il pannello si allinea con la direzione della massima pendenza (⋆⋆). Credito:progressi scientifici, doi:10.1126/sciadv.aaw1160

Gli scienziati avevano precedentemente esplorato la proprietà dell'attuazione magnetica per la materia morbida a causa del ridimensionamento favorevole, elevata densità di forza di azionamento e attuazione senza vincoli. Sundaram et al. ha unificato una tecnica di ottimizzazione evolutiva biomimetica con un processo di produzione additiva multimateriale automatizzato per progettare e fabbricare rapidamente attuatori ad alta dimensionalità nel presente lavoro. L'approccio potrebbe eventualmente consentire la fabbricazione completamente automatizzata di progetti ad alta dimensione, che è un obiettivo a lungo termine nella robotica.

I ricercatori hanno implementato il processo di stampa 3D drop-on-demand personalizzato per ottimizzare l'intera pipeline di fabbricazione ed eseguire miglioramenti consapevoli della fabbricazione. Hanno progettato un attuatore specifico in un piano, struttura rigida con celle sintetiche riempite con un polimero rigido trasparente o un polimero scuro magneticamente reattivo. L'ottimizzatore della topologia controllava il posizionamento dei due materiali in relazione alle loro proprietà del materiale per applicazioni ottimali. Sundaram et al. ha quindi combinato un processo di stampa 3D drop-on-demand multimateriale personalizzato con l'ottimizzazione della topologia multi-obiettivo per progettare i progetti di attuatori ad alta dimensionalità in laboratorio. Hanno creato una serie di inchiostri polimerizzabili con raggi ultravioletti (UV) con una varietà di effetti tra cui quelli ottici, proprietà magnetiche e meccaniche, quindi caratterizzato i campioni per generare una libreria di proprietà.

La ninfea stampata viene posizionata in corrispondenza delle interfacce fluide e azionata mediante un magnete permanente. Credito:progressi scientifici, doi:10.1126/sciadv.aaw1160

Gli scienziati hanno utilizzato una stampante 3D multimateriale a getto d'inchiostro su misura. Hanno usato un polimero acrilato rigido (RIG), un polimero acrilato elastico (ELA) e un composito polimerico a nanoparticelle magnetiche (MPC) insieme a inchiostri di partenza ottimizzati per il processo di stampa a getto d'inchiostro. Dopo la deposizione di inchiostro, hanno utilizzato un array di diodi a emissione di luce UV (LED) per reticolare l'inchiostro tramite fotopolimerizzazione a radicali liberi. I tre materiali contenevano moduli elastici e proprietà dei materiali ampiamente variabili che consentivano loro di realizzare giunti morbidi e strutture rigide da utilizzare come attuatori. Gli scienziati hanno dimostrato le loro capacità e hanno fabbricato una varietà di array di attuatori multimateriale progettati manualmente. Hanno fatto funzionare gli attuatori progettati e progettati per almeno 1000 cicli senza che le prestazioni subissero un degrado.

Sundaram et al. ha studiato le applicazioni degli attuatori magnetici morbidi basati su multimateriale stampati in 3D utilizzando un elettromagnete alimentato da una sorgente di corrente per generare un campo magnetico sintonizzabile. Come prova di concetto, hanno sviluppato quattro petali individuali per l'attuazione magnetica su un'interfaccia aria-acqua, dove i petali affioravano dall'interfaccia con l'acqua. Per l'attuazione ripetibile, hanno posizionato i campioni stampati su un'interfaccia olio-acqua di silicone. Questi esempi progettati manualmente sono stati i primi a evidenziare la fabbricazione additiva multimateriale abbinata all'attuazione magnetica. La strategia ha integrato perfettamente la stampa multimateriale e l'ottimizzazione della topologia per dimostrare proprietà ottiche ad alta risoluzione.

Ottimizzazione topologica degli attuatori. Credito:progressi scientifici, doi:10.1126/sciadv.aaw1160

Gli scienziati hanno ottimizzato la topologia multi-obiettivo utilizzando un software di simulazione per comprendere la distribuzione delle celle MPC (Magnetic Nanoparticle Polymer Composite) per l'attuazione magnetica. Hanno quindi applicato il metodo a due diverse immagini di dipinti che includevano un autoritratto di Van Gogh e l'"Urlo" di Munch. Dopo aver applicato il framework di ottimizzazione della topologia, controllavano l'attivazione magnetica con un campo magnetico applicato per trasferire gradualmente le immagini dal ritratto di Van Gogh al ritratto di Munch aumentando gli angoli di inclinazione/deflessione. Gli scienziati hanno quindi caratterizzato l'attuatore ottimizzato per la topologia con test a lungo termine.

In questo modo, Subramanian Sundaram e colleghi hanno sviluppato un ottimizzatore di topologia per abbinare le proprietà ottiche del bersaglio e i suoi angoli di inclinazione. Gli scienziati hanno inoltre accoppiato una stampa 3D basata su getto d'inchiostro drop-on-demand con la tecnica di ottimizzazione per progettare progetti ottimizzati per la topologia e generare proprietà ottiche ad alta risoluzione. Sebbene esistano sfide nello sviluppo di nuovi inchiostri e materiali, potrebbero fabbricare una vasta gamma di materiali utilizzando il processo.

I ricercatori possono progettare l'intera pipeline di fabbricazione per una maggiore libertà di controllo con l'ottimizzazione consapevole della fabbricazione. L'attuatore ottimizzato per la topologia e il relativo kit di strumenti di fabbricazione possono essere utilizzati per progettare attuatori con sensori ed elementi di calcolo di base per realizzare la visione a lungo termine di compositi robotici/autonomi multifunzionali con integrazione e autosufficienza su larga scala. Quando gli scienziati esplorano ulteriormente queste strategie fondamentali, saranno in grado di formare attuatori multifunzionali con il minimo intervento umano.

© 2019 Scienza X Rete