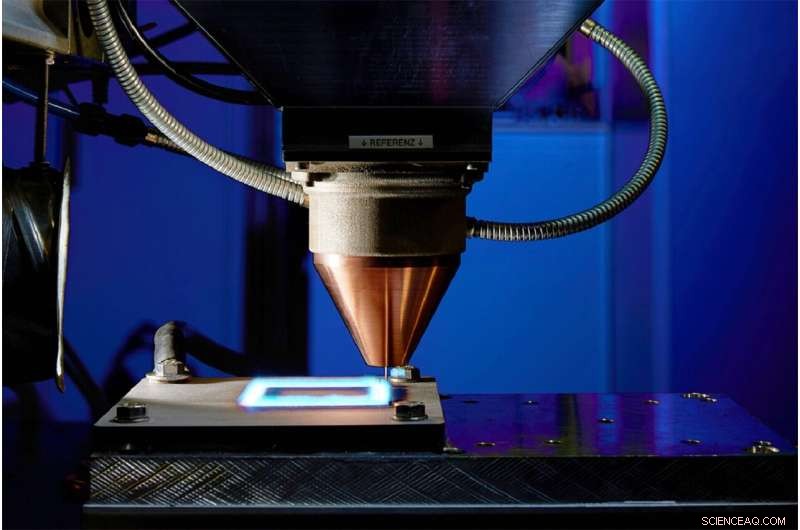

Il nuovo processo di produzione additiva ibrida COLLAR si basa su una combinazione di deposizione ad arco e laser. Credito:Volker Lannert

Un esempio di tecnologia ibrida nella sua forma più pura è stato sviluppato e realizzato dal Fraunhofer ILT per il progetto di ricerca DVS KoaxHybrid. Ad Aquisgrana, gli ingegneri dell'istituto hanno sviluppato un nuovo sistema ottico con substrati in vetro e una torcia ad arco che unisce la saldatura con gas di protezione del metallo (MSG) e la deposizione di materiale laser con un raggio anulare, creando così un processo completamente nuovo. Gli interessati possono scoprire come utilizzare il processo COLLAR Hybrid per aumentare la velocità di saldatura e il tasso di deposizione nella stampa 3D metallica in un congresso specializzato organizzato da DVS—Deutscher Verband für Schweißen und verwandte Verfahren e. V. dal 19 al 21 settembre a Coblenza.

Il nuovo processo combina il meglio di entrambi i mondi:due diversi processi additivi con materiale d'apporto a forma di filo. Stiamo parlando di produzione additiva ad arco di filo (WAAM) e deposizione di materiale con laser a filo (WLMD). Entrambi i processi presentano vantaggi e svantaggi legati al sistema:rispetto a WAAM, WLMD è costoso, ha bassi tassi di deposito, ma è caratterizzato da un basso apporto di calore e da un preciso accumulo di strati esattamente nel punto desiderato. Per questo motivo è particolarmente richiesto nell'industria aerospaziale. Se è richiesta una percentuale di applicazione più elevata, WAAM è la scelta migliore, per cui le superfici realizzabili sono più ondulate e l'accumulo di strati è significativamente più grossolano.

Nell'unione, la combinazione di saldatura a raggio laser e saldatura ad arco metallico a gas viene stabilita sotto il nome di saldatura ibrida LB-GMA. Tuttavia, questo processo laterale dipende dalla direzione ed è adatto solo in misura limitata per unire cuciture tridimensionali

Quando i processi sono combinati coassialmente, il tasso di deposizione può essere aumentato fino al 150 percento, in modo che il nuovo processo di stampa 3D indipendente dalla direzione possa essere utilizzato anche per componenti di grandi dimensioni. "Poiché l'ondulazione superficiale diminuisce, la quantità di post-elaborazione richiesta è significativamente ridotta rispetto al processo WAAM", spiega Max Fabian Steiner, ricercatore associato presso Fraunhofer ILT.

I processi combinati garantiscono effetti sinergici

La produzione additiva ad arco di filo è un processo consolidato e robusto, poiché non solo la tecnologia di sistema necessaria può essere acquistata a buon mercato, ma la maggior parte dei materiali metallici può essere lavorata con essa. Steiner spiega i suoi inconvenienti:"l'arco non può essere messo a fuoco con la stessa precisione di un raggio laser. Non può essere utilizzato per produrre tracce così fini e precise come con un laser".

Con la sua collega di istituto Jana Kelbassa, Steiner ha sviluppato e costruito, come contromisura, uno speciale sistema ottico raffreddato ad acqua con substrati di vetro e una torcia ad arco raffreddata ad acqua per la saldatura e la produzione additiva ad alte potenze. Nel nuovo sistema ottico si sovrappongono entrambe le fonti di energia e si combinano proficuamente i punti di forza dei due singoli processi.

Nel processo ibrido, l'arco tra l'estremità del filo e il substrato è racchiuso dalla radiazione laser anulare, come da un collare. L'idea alla base di questa combinazione è che l'arco non può fuoriuscire da questo colletto ed è guidato con la forza. Il nuovo processo deve il suo nome, COLLAR Hybrid, a questa "guida forzata", per cui l'acronimo COLLAR si riferisce all'arco laser coassiale comune dei due processi.

Mentre Fraunhofer ILT sta utilizzando la nuova tecnologia di sistema per sviluppare ulteriormente la stampa 3D metallica con raggio laser a forma anulare e tecnologia ad arco, il RWTH Aachen University Institute for Welding and Joining (ISF) la sta utilizzando per sviluppare la saldatura ibrida indipendente dalla direzione con messa a fuoco dell'anello e alimentazione a filo coassiale. Entrambi i casi d'uso fanno parte del progetto di ricerca DVS KoaxHybrid.

Adatto per l'unione non lineare

Ma non è solo la maggiore velocità di saldatura, aumentata di circa il 100 percento rispetto alla saldatura ad arco secondo i test iniziali, a contraddistinguere il nuovo processo ibrido. "Quando si tratta di saldare giunzioni che non sono solo lineari, diventa difficile", afferma Steiner. "Ad ogni angolo o curva, la configurazione convenzionale dovrebbe essere ruotata, il che comporta un grande sforzo nella programmazione dei percorsi". Un'alternativa è il processo COLLAR, la cui ottica consente di saldare in qualsiasi direzione. Inoltre, promette un altro effetto positivo:"Ci aspettiamo che le nuove preparazioni di saldatura meno complesse presso i partner di giunzione siano sufficienti per lamiere spesse grazie all'arco guidato".

Arco e laser condividono il lavoro

Se sono richieste strutture molto fini e grossolane, le proporzioni dei processi possono essere variate. Con un processo laser puro o maggioritario (l'arco è completamente spento oa bassa potenza), si possono depositare le aree difficili e le strutture fini; con un processo ad arco maggioritario, le strutture più grossolane, come nervature larghe o aree con elevate velocità di deposito, possono essere depositate molto più velocemente, in modo più economico e con un minore apporto energetico.

Strategie di costruzione simili si prestano anche a materiali come l'alluminio o il rame, che altrimenti richiedono solitamente sorgenti di raggio molto più costose con luce laser blu o verde. "Ad esempio, uso l'arco per rompere lo strato di ossido di alluminio, che ha una temperatura di fusione di 2.200°C", afferma Steiner. "Ma lo strato di alluminio sottostante ha solo una temperatura di fusione di 660°C, che posso quindi saldare o lavorare con una potenza complessiva inferiore". + Esplora ulteriormente