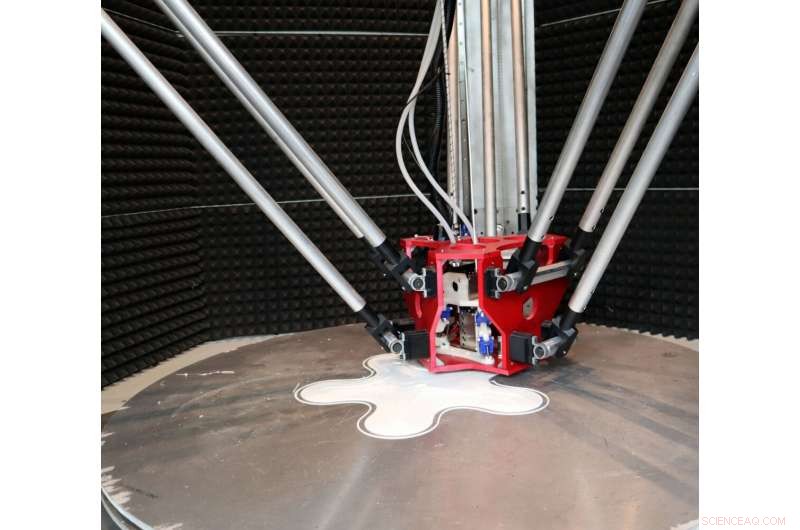

La testina della stampante si libra sopra la lastra di stampa, attaccata a tre bracci che formano un triangolo. Ciò consente la stampa di parti eccezionalmente grandi. Credito:Università Jacobs di Brema

Rendere la costruzione di prototipi più efficiente, conveniente, più veloce e flessibile:questo sarà possibile con la più grande stampante 3D industriale delta del mondo. La macchina alta quattro metri è stata sviluppata dal gruppo di ricerca del professor Yilmaz Uygun presso la Jacobs University di Brema. Il progetto mostra un potenziale promettente per l'applicazione industriale e ulteriori opportunità di ricerca e cooperazione per l'università di Brema-Nord.

In settori come la gestione dei pezzi di ricambio, la costruzione di prototipi e l'ingegneria meccanica e impiantistica, sono regolarmente richieste parti personalizzate, il che rappresenta una sfida per questi settori; da un lato le parti hanno una struttura complessa ma, dall'altro, sono necessarie solo in piccole quantità. I processi di produzione convenzionali sono difficilmente adatti alla produzione di tali singole parti. È antieconomico, a volte persino impossibile, produrre queste parti necessarie, a seconda delle loro dimensioni e complessità.

È qui che entra in gioco il progetto del professor Yilmaz Uygun e del suo team della Jacobs University di Brema. Supportato dalla Kieserling Foundation, il team di ricerca guidato da Serkan Özkan ha sviluppato in brevissimo tempo la più grande stampante 3D delta utilizzabile industrialmente al mondo. Questo processo di produzione additiva consente di produrre in modo efficiente singole parti complesse per prototipi che sono ancora in fase di test. Ciò significa che il loro design può essere adattato in modo flessibile ed economico ai risultati dei test e rinnovato secondo necessità.

La stampante 3D ha un'altezza di oltre quattro metri e offre un'area di stampa fino a 1,5 metri di raggio e un'altezza di stampa fino a 2,5 metri, il che la rende unica nel suo genere grazie al suo design. La testina della stampante si libra sopra la lastra di stampa, attaccata a tre bracci che formano un triangolo, un delta. La testina della stampante può essere spostata in qualsiasi direzione tramite i bracci. L'area di stampa che ne risulta consente la stampa di parti eccezionalmente grandi.

Le parti stampate vengono create utilizzando il processo di produzione additiva e sono attualmente utilizzate nelle turbine eoliche verticali nell'ambito di un progetto universitario. Sono previsti ulteriori progetti per vari settori. La velocità di stampa è attualmente di circa 5 kg all'ora, a seconda della complessità della stampa desiderata.

La velocità e il materiale di stampa, attualmente filamento, ovvero corde costituite da plastiche convenzionali come PLA, PET o ABS, sono aspetti in cui Uygun vede ancora un grande potenziale in futuro.

Il materiale in eccesso, che viene stampato come struttura di supporto per parti curve e fini e successivamente smaltito, potrebbe essere triturato e riciclato come pellet:"Stiamo attualmente sviluppando un estrusore di pellet per poter produrre pellet e utilizzarlo come materiale di input invece di filamento", ha detto Uygun. "Ciò riduce radicalmente l'impronta di carbonio. Inoltre, possiamo ridurre i costi, proteggere la catena di approvvigionamento e garantire l'indipendenza da fornitori e regioni specifici", ha spiegato il professore di logistica alla Jacobs University.

Uygun e il suo team si stanno anche concentrando sull'ulteriore sviluppo della gestione della qualità durante il processo di stampa. Una misura su cui stanno lavorando riguarda un sistema basato su telecamera che monitora visivamente il processo di stampa. A lungo termine, "Honeycomb", come è stata chiamata la stampante 3D, dovrebbe correggersi in caso di deviazioni nella stampa. "Il nostro obiettivo è portare Honeycomb direttamente in produzione. Abbiamo diverse idee per velocizzare la stampa senza sacrificare la qualità". Il team sta studiando l'uso simultaneo di più testine di stampa con aperture degli ugelli di diverse dimensioni, che verrebbero utilizzate per geometrie di prodotto di varia complessità ea velocità corrispondentemente diverse. "Se questo ha successo, il sistema potrebbe essere utilizzato direttamente nella produzione", ha affermato Uygun.

Hanno scelto il nome Honeycomb perché descrive la struttura interna delle parti stampate. La struttura a nido d'ape rende un risultato con meno materiale e il manufatto è leggero e stabile. Un altro contributo all'efficienza e alla sostenibilità. "Ci sono già diverse parti interessate per progetti pilota", ha affermato Uygun. + Esplora ulteriormente