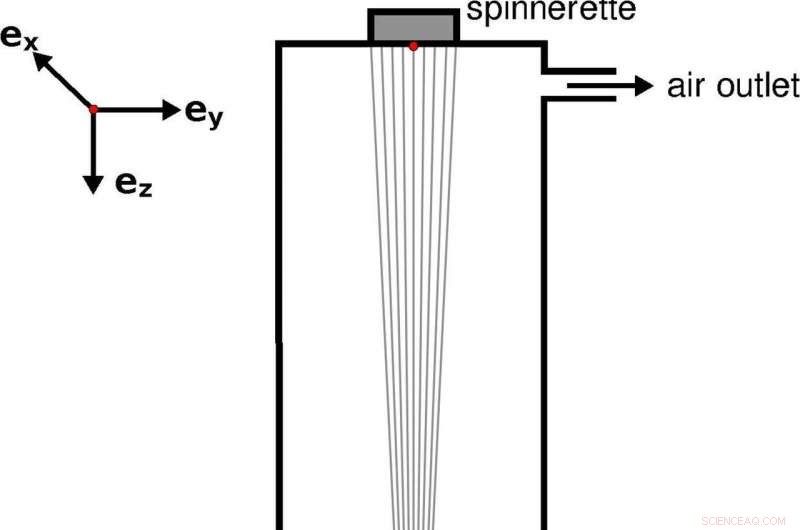

I filamenti vengono asciugati con aria o gas mentre cadono attraverso il condotto rotante, rimozione del solvente. Attestazione:Fraunhofer-Gesellschaft

Filamenti polimerici di filatura, ad esempio per articoli per la cura personale, è molto complesso:simulare i processi coinvolti è troppo da gestire per la potenza di calcolo attualmente disponibile. I ricercatori di Fraunhofer hanno applicato con successo nuovi approcci per semplificare i calcoli necessari per la simulazione. Ora, per la prima volta, è possibile simulare processi di filatura completi, fornendo una migliore comprensione dei processi e semplificando notevolmente la loro ottimizzazione.

Materiali resistenti al calore per turbine aeronautiche, articoli per la cura personale e abbigliamento sono spesso realizzati con fibre polimeriche. Queste fibre sono costituite da un gran numero di filamenti di diametro dell'ordine di pochi micrometri che sono intrecciati tra loro. I filamenti sono prodotti utilizzando processi di filatura che in un certo senso ricordano una pressa per spaghetti usata per fare gli spaghetti. Prima il polimero viene miscelato con un solvente per renderlo viscoso, cioè più fluido, in modo che possa essere pressato attraverso un piatto rotante, una specie di setaccio contenente migliaia di microfori. I filamenti ultrafini risultanti poi cadono attraverso un condotto lungo diversi metri. Mentre cadono vengono asciugati con aria o gas, rimuovendo così il solvente. I singoli filamenti sono avvolti su grandi bobine nella parte inferiore del condotto. Finora non è stato possibile simulare tali processi di filatura nel loro insieme:sono semplicemente troppo complessi, richiedendo la simulazione di miliardi di celle spaziali infinitesimamente minuscole. In passato le aziende che cercavano di ottimizzare i processi di filatura dovevano procurarsi un impianto pilota del costo di diverse centinaia di migliaia di euro e poi eseguire dei test per ciascuno degli innumerevoli parametri.

Simulazione precisa dell'intero processo

Ora per la prima volta i ricercatori del Fraunhofer Institute for Industrial Mathematics ITWM di Kaiserslautern hanno sviluppato uno strumento in grado di simulare processi di filatura che coinvolgono migliaia di filamenti. "La nostra simulazione riproduce la concentrazione di solvente in ogni singolo filamento, così come le interazioni reciproche di tutti i filamenti con il flusso di gas, " dice il dottor Walter Arne, ricercatore associato presso Fraunhofer ITWM. "La simulazione risultante rappresenta non solo la situazione aerodinamica completa del sistema, ad esempio profili di velocità e temperatura e distribuzione del solvente, genera anche le variabili di stato rilevanti lungo i filamenti, ad esempio la temperatura." Ciò significa che le aziende manifatturiere possono arrivare rapidamente e facilmente a fondo delle difficoltà nel processo produttivo, possono aumentare la loro comprensione dei parametri decisivi e possono scalare nuovi processi di produzione con relativa facilità. Un esempio:quando gli effetti di turbolenza nel condotto sono così forti che i singoli filamenti entrano ripetutamente in contatto e si attaccano insieme, Il Dr. Arne ei suoi colleghi possono utilizzare la simulazione per studiare il flusso di gas e ottimizzarlo con nuovi componenti per eliminare il problema. Ciò riduce gli scarti di produzione e aumenta la qualità del filamento.

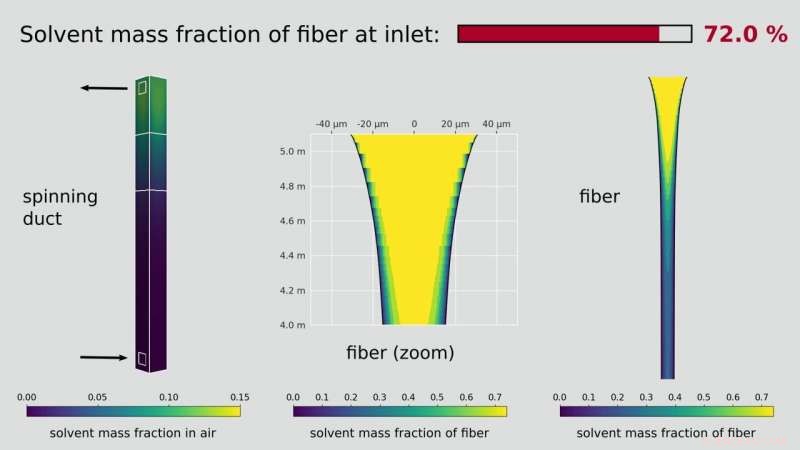

La simulazione mostra la concentrazione di solvente in ogni singolo filamento. Attestazione:Fraunhofer-Gesellschaft

Obiettivo raggiunto con varie semplificazioni

Una varietà di nuove funzioni ha permesso al team di ricerca Fraunhofer ITWM di mantenere la complessità della simulazione a livelli gestibili. "Cominciamo con il flusso di gas nel condotto come sarebbe senza la presenza dei filamenti. Non consideriamo i filamenti stessi come oggetti tridimensionali, ma piuttosto come curve unidimensionali, " spiega Arne. Tuttavia, non solo i filamenti "danzano" nel flusso di gas, hanno anche un impatto sul flusso mentre lo fanno. Sparando verso il basso a una velocità massima di dieci metri al secondo, i filamenti accelerano anche l'aria circostante, più o meno allo stesso modo in cui un treno in corsa muove l'aria intorno ad esso. I ricercatori effettuano diversi passaggi computazionali consecutivi per coprire questa interazione reciproca nella simulazione. Nella prima fase iniziano con il flusso senza i filamenti. Sulla base di questa situazione di flusso, calcolano i parametri del filamento e alimentano questi dati nei calcoli sul flusso di gas. La simulazione esegue quindi le iterazioni di questi calcoli fino a quando non viene raggiunto uno stato equilibrato e i valori non cambiano più.

Però, questa simulazione ancora non produce informazioni su un aspetto vitale del processo di filatura, ovvero come si distribuisce il solvente nei filamenti. Questo è importante perché la superficie esterna dei filamenti esposta al flusso d'aria si asciuga molto rapidamente, mentre il solvente rimane all'interno dei filamenti per parecchio tempo. Ma i filamenti sono considerati come se fossero unidimensionali, come se non avessero larghezza e quindi nessuna sezione trasversale. Una rappresentazione tridimensionale andrebbe oltre i limiti di ciò che è fattibile. Anche qui gli scienziati hanno qualcosa nella loro "sacca dei trucchi". Si attengono alla rappresentazione unidimensionale, ma aggiungono un ulteriore componente, la distribuzione radiale del solvente. Quanto solvente c'è all'interno del filamento, e quanto sulla sua superficie esterna?

In sostanza la simulazione è pronta per entrare in funzione:i ricercatori l'hanno già utilizzata per ottimizzare vari processi di filatura per i propri clienti. Michael Rothmann, capo dello sviluppo presso BJS Ceramics, è entusiasta:"La nostra attuale partnership ha permesso per la prima volta di simulare l'intero processo di filatura. Questo ci ha fornito informazioni su sottoaree del processo che erano state inaccessibili in passato. Questi risultati ci consentiranno in futuro di condurre un'ottimizzazione dei processi più mirata e quindi abbreviare i nostri cicli di sviluppo." I ricercatori di Fraunhofer intendono sviluppare ulteriormente lo strumento di simulazione in un progetto aggiuntivo in modo che le aziende manifatturiere possano eseguire il software da sole nei propri locali. Se tutto va secondo i piani, le licenze per il software dovrebbero essere disponibili in circa tre anni.