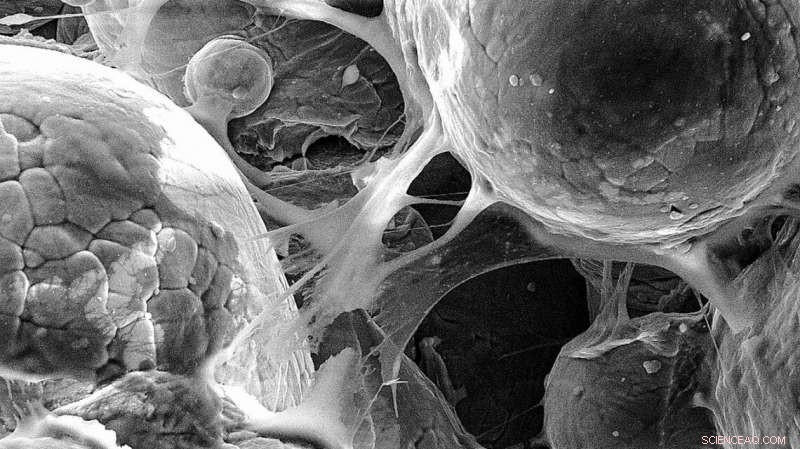

Questa immagine mostra le cellule che aderiscono a una lega di titanio creata dalla stampa 3D a spruzzo freddo, che dimostra la biocompatibilità del materiale. Credito:Cornell University

Dimentica la colla, viti, calore o altri metodi di incollaggio tradizionali. Una collaborazione guidata dalla Cornell University ha sviluppato una tecnica di stampa 3D che crea materiali metallici cellulari frantumando insieme particelle di polvere a velocità supersonica.

Questa forma di tecnologia, noto come "spray freddo, " risulta meccanicamente robusto, strutture porose più resistenti del 40% rispetto a materiali simili realizzati con processi di produzione convenzionali. Le ridotte dimensioni e la porosità delle strutture le rendono particolarmente adatte alla realizzazione di componenti biomedicali, come giunti di ricambio.

La carta della squadra, "Produzione additiva allo stato solido di Ti-6Al-4V poroso per impatto supersonico, " pubblicato il 9 novembre in Materiali applicati oggi .

L'autore principale del documento è Atieh Moridi, assistente professore alla Sibley School of Mechanical and Aerospace Engineering.

"Ci siamo concentrati sulla creazione di strutture cellulari, che hanno molte applicazioni nella gestione termica, assorbimento di energia e biomedicina, " ha detto Moridi. "Invece di utilizzare solo il calore come input o forza motrice per l'incollaggio, ora stiamo usando la deformazione plastica per legare insieme queste particelle di polvere".

Il gruppo di ricerca di Moridi è specializzato nella creazione di materiali metallici ad alte prestazioni attraverso processi di produzione additiva. Piuttosto che scolpire una forma geometrica da un grosso blocco di materiale, la produzione additiva costruisce il prodotto strato per strato, un approccio dal basso verso l'alto che offre ai produttori una maggiore flessibilità in ciò che creano.

Però, la produzione additiva non è priva di sfide. Primo fra tutti:i materiali metallici devono essere riscaldati a temperature elevate che superano il loro punto di fusione, che può causare l'accumulo di stress residuo, distorsione e trasformazioni di fase indesiderate.

Per eliminare questi problemi, Moridi e collaboratori hanno sviluppato un metodo che utilizza un ugello di gas compresso per sparare particelle di lega di titanio su un substrato.

"È come dipingere, ma le cose si accumulano molto di più in 3-D, "disse Mordi.

Le particelle avevano un diametro compreso tra 45 e 106 micron (un micron è un milionesimo di metro) e viaggiavano a circa 600 metri al secondo, più veloce della velocità del suono. Per metterlo in prospettiva, un altro processo additivo tradizionale, deposizione diretta di energia, eroga polveri attraverso un ugello ad una velocità dell'ordine di 10 metri al secondo, rendendo il metodo di Moridi sessanta volte più veloce.

Le particelle non vengono solo lanciate il più rapidamente possibile. I ricercatori hanno dovuto calibrare attentamente la velocità ideale della lega di titanio. Tipicamente nella stampa a spruzzo freddo, una particella accelererebbe nel punto debole tra la sua velocità critica, la velocità con cui può formare un solido denso, e la sua velocità di erosione, quando si sbriciola troppo per legarsi a qualcosa.

Anziché, Il team di Moridi ha utilizzato la fluidodinamica computazionale per determinare una velocità appena al di sotto della velocità critica della particella di lega di titanio. Quando viene lanciato a questa velocità leggermente più lenta, le particelle hanno creato una struttura più porosa, ideale per applicazioni biomediche, come articolazioni artificiali per il ginocchio o l'anca, e impianti cranio/facciali.

"Se realizziamo impianti con questo tipo di strutture porose, e li inseriamo nel corpo, l'osso può crescere all'interno di questi pori e fare una fissazione biologica, " ha detto Moridi. "Questo aiuta a ridurre la probabilità di allentamento dell'impianto. E questo è un grosso problema. Ci sono molti interventi chirurgici di revisione che i pazienti devono affrontare per rimuovere l'impianto solo perché è allentato e provoca molto dolore".

Sebbene il processo sia tecnicamente chiamato spray freddo, ha comportato un trattamento termico. Una volta che le particelle si sono scontrate e legate insieme, i ricercatori hanno riscaldato il metallo in modo che i componenti si diffondessero l'uno nell'altro e si depositassero come un materiale omogeneo.

"Ci siamo concentrati solo su leghe di titanio e applicazioni biomediche, ma l'applicabilità di questo processo potrebbe essere al di là di questo, " disse Moridi. "Essenzialmente, qualsiasi materiale metallico in grado di sopportare la deformazione plastica potrebbe trarre vantaggio da questo processo. E apre molte opportunità per applicazioni industriali su larga scala, come la costruzione, trasporti ed energia”.