Brett Helms, primo piano, nella foto al lavoro nella Molecular Foundry nel 2019. Credit:Thor Swift/Berkeley Lab

La plastica fa parte di quasi tutti i prodotti che utilizziamo quotidianamente. La persona media negli Stati Uniti genera circa 100 kg di rifiuti di plastica all'anno, la maggior parte va direttamente in discarica. Una squadra guidata da Corinne Scown, Brett Helms, Jay Keasling, e Kristin Persson del Lawrence Berkeley National Laboratory (Berkeley Lab) hanno deciso di cambiare le cose.

Meno di due anni fa, Helms ha annunciato l'invenzione di una nuova plastica che potrebbe affrontare la crisi dei rifiuti a testa alta. Chiamato poli (dichetoenamina), o PDK, il materiale ha tutte le proprietà convenienti delle plastiche tradizionali evitando le insidie ambientali, perché a differenza delle plastiche tradizionali, I PDK possono essere riciclati a tempo indeterminato senza perdita di qualità.

Ora, il team ha pubblicato uno studio che mostra cosa si può ottenere se i produttori iniziassero a utilizzare i PDK su larga scala. La linea di fondo? La plastica a base di PDK potrebbe rapidamente diventare commercialmente competitiva con la plastica convenzionale, e i prodotti diventeranno meno costosi e più sostenibili con il passare del tempo.

"La plastica non è mai stata progettata per essere riciclata. La necessità di farlo è stata riconosciuta molto tempo dopo, " ha spiegato Nemi Vora, primo autore del rapporto e un ex borsista post-dottorato che ha lavorato con l'autore senior Corinne Scown. "Ma promuovere la sostenibilità è il cuore di questo progetto. I PDK sono stati progettati per essere riciclati fin dall'inizio, e fin dall'inizio, il team ha lavorato per perfezionare i processi di produzione e riciclaggio per PDK in modo che il materiale potesse essere economico e abbastanza facile da essere distribuito su scala commerciale in qualsiasi cosa, dagli imballaggi alle automobili".

Lo studio presenta una simulazione per un 20, Impianto di 000 tonnellate all'anno che distribuisce nuovi PDK e raccoglie i rifiuti PDK usati per il riciclaggio. Gli autori hanno calcolato gli input chimici e la tecnologia necessari, così come i costi e le emissioni di gas serra, quindi hanno confrontato i loro risultati con i dati equivalenti per la produzione di plastica convenzionale.

"In questi giorni, c'è una grande spinta per l'adozione di pratiche di economia circolare nel settore. Tutti cercano di riciclare qualunque cosa immettano sul mercato, " ha affermato Vora. "Abbiamo iniziato a parlare con l'industria dell'utilizzo del 100% percento di plastica infinitamente riciclata e abbiamo ricevuto molto interesse".

"Le domande sono quanto costerà, quale sarà l'impatto sul consumo di energia e sulle emissioni, e come arrivarci da dove siamo oggi, " aggiunse Helms, uno scienziato del personale presso la fonderia molecolare del Berkeley Lab. "La prossima fase della nostra collaborazione è rispondere a queste domande".

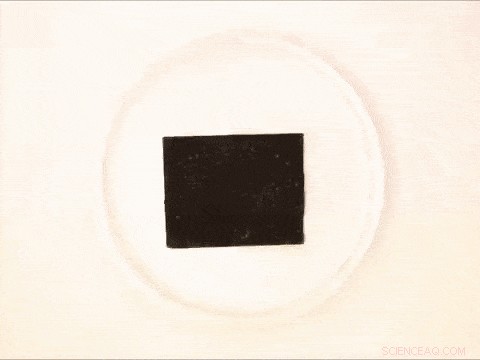

Una GIF che mostra come la plastica PDK si rompe facilmente quando viene messa in una soluzione acida. L'acido aiuta a rompere i legami tra i monomeri e a separarli dagli additivi chimici che conferiscono alla plastica il suo aspetto e la sua consistenza. Credito:Peter Christensen/ Berkeley Lab

Controllando le caselle di economico e facile

Ad oggi, sono stati prodotti oltre 8,3 miliardi di tonnellate di materiale plastico, e la stragrande maggioranza di questi è finita nelle discariche o negli impianti di incenerimento dei rifiuti. Una piccola parte della plastica viene inviata per essere riciclata "meccanicamente, " nel senso che vengono fusi e poi rimodellati in nuovi prodotti. Tuttavia, questa tecnica ha benefici limitati. La stessa resina plastica è composta da molte molecole identiche (chiamate monomeri) legate insieme in lunghe catene (chiamate polimeri). Eppure, per dare alla plastica le sue numerose trame, colori, e capacità, additivi come pigmenti, stabilizzatori di calore, e ritardanti di fiamma vengono aggiunti alla resina. Quando molte plastiche vengono fuse insieme, i polimeri si mescolano con una sfilza di additivi potenzialmente incompatibili, risultando in un nuovo materiale con una qualità molto inferiore rispetto alla resina vergine di nuova produzione dalle materie prime. Come tale, meno del 10% della plastica viene riciclata meccanicamente più di una volta, e la plastica riciclata di solito contiene anche resina vergine per compensare il calo di qualità.

Le plastiche PDK evitano completamente questo problema:i polimeri di resina sono progettati per essere facilmente scomposti in singoli monomeri se miscelati con un acido. I monomeri possono quindi essere separati da eventuali additivi e riuniti per produrre nuove plastiche senza alcuna perdita di qualità. La precedente ricerca del team mostra che questo processo di "riciclaggio chimico" è leggero sulle emissioni di energia e di anidride carbonica, e può essere ripetuto all'infinito, creando un ciclo di vita del materiale completamente circolare dove attualmente esiste un biglietto di sola andata per lo spreco.

Eppure, nonostante queste incredibili proprietà, per battere davvero la plastica al loro stesso gioco, Anche i PDK devono essere convenienti. Riciclare la plastica tradizionale a base di petrolio potrebbe essere difficile, ma fare nuova plastica è molto facile.

"Stiamo parlando di materiali che sostanzialmente non vengono riciclati, " disse Scown. "Allora, in termini di attrattiva per i produttori, I PDK non sono in competizione con la plastica riciclata:devono competere con la resina vergine. E siamo stati davvero contenti di vedere quanto sarà economico ed efficiente riciclare il materiale".

storto, che è uno scienziato del personale nelle aree di tecnologie energetiche e bioscienze del Berkeley Lab, è specializzata nella modellazione dei futuri impatti ambientali e finanziari delle tecnologie emergenti. Scown e il suo team hanno lavorato al progetto PDK sin dall'inizio, aiutando il gruppo di chimici e scienziati di fabbricazione di Helms a scegliere le materie prime, solventi, attrezzatura, e tecniche che porteranno al prodotto più conveniente ed ecologico.

"Stiamo prendendo la tecnologia in fase iniziale e progettando come sarebbe nelle operazioni su scala commerciale" utilizzando diversi input e tecnologie, lei disse. Questo unico, Il processo di modellazione collaborativa consente agli scienziati del Berkeley Lab di identificare potenziali sfide di scalabilità e apportare miglioramenti ai processi senza costosi cicli di tentativi ed errori.

Il resoconto della squadra, pubblicato in Progressi scientifici , modella una pipeline di produzione e riciclaggio di PDK su scala commerciale basata sull'attuale stato di sviluppo della plastica. "E le conclusioni principali erano che, una volta che hai inizialmente prodotto il PDK e lo hai inserito nel sistema, il costo e le emissioni di gas serra associate al continuo riciclo dei monomeri e alla realizzazione di nuovi prodotti potrebbero essere inferiori a, o almeno alla pari con, molti polimeri convenzionali, " ha detto Sveglio.

Pianificazione del lancio

Grazie all'ottimizzazione della modellazione dei processi, i PDK riciclati stanno già attirando l'interesse delle aziende che hanno bisogno di approvvigionarsi di plastica. Guardando sempre al futuro, Helms ei suoi colleghi hanno condotto ricerche di mercato e incontrato persone dell'industria sin dai primi giorni del progetto. Il loro lavoro dimostra che la migliore applicazione iniziale per i PDK sono i mercati in cui il produttore riceverà il prodotto alla fine della sua vita, come l'industria automobilistica (tramite permute e ritiri) e l'elettronica di consumo (tramite programmi di rifiuti elettronici). Queste aziende saranno quindi in grado di raccogliere i vantaggi dei PDK riciclabili al 100% nei loro prodotti:marchio sostenibile e risparmi a lungo termine.

"Con i PDK, ora le persone nell'industria hanno una scelta, " ha affermato Helms. "Stiamo coinvolgendo partner che stanno costruendo la circolarità nelle loro linee di prodotti e capacità di produzione, e offrendo loro un'opzione in linea con le migliori pratiche future".

Scown ha aggiunto:"Sappiamo che c'è interesse a quel livello. Alcuni paesi hanno in programma di addebitare commissioni elevate sui prodotti in plastica che si basano su materiale non riciclato. Questo cambiamento fornirà un forte incentivo finanziario per abbandonare l'utilizzo di resine vergini e dovrebbe guidare un molta domanda di plastica riciclata."

Dopo essersi infiltrato nel mercato di prodotti durevoli come automobili ed elettronica, il team spera di espandere i PDK in di breve durata, beni monouso come gli imballaggi.

Un futuro a tutto tondo

Mentre forgiano piani per un lancio commerciale, gli scienziati stanno inoltre continuando la loro collaborazione tecnico-economica sul processo di produzione del PDK. Sebbene si preveda già che il costo del PDK riciclato sia competitivo, gli scienziati stanno lavorando a ulteriori perfezionamenti per ridurre il costo del PDK vergine, in modo che le aziende non siano scoraggiate dal prezzo di investimento iniziale.

E fedele alla forma, gli scienziati stanno lavorando due passi avanti allo stesso tempo. storto, che è anche vicepresidente per il ciclo di vita, Economia e Agronomia presso il Joint BioEnergy Institute (JBEI), e Helms stanno collaborando con Jay Keasling, un importante biologo sintetico presso Berkeley Lab e UC Berkeley e CEO di JBEI, progettare un processo per la produzione di polimeri PDK utilizzando ingredienti precursori prodotti da microbi. Il processo utilizza attualmente prodotti chimici industriali, ma inizialmente è stato progettato pensando ai microbi di Keasling, grazie a un fortuito seminario interdisciplinare.

"Poco prima di iniziare il progetto PDK, Ero a un seminario in cui Jay descriveva tutte le molecole che potevano produrre alla JBEI con i loro microbi ingegnerizzati, " said Helms. "And I got very excited because I saw that some of those molecules were things that we put in PDKs. Jay and I had a few chats and, we realized that nearly the entire polymer could be made using plant material fermented by engineered microbes."

"In the future, we're going to bring in that biological component, meaning that we can begin to understand the impacts of transitioning from conventional feedstocks to unique and possibly advantaged bio-based feedstocks that might be more sustainable long term on the basis of energy, carbon, or water intensity of production and recycling, " Helms continued. "So, where we are now, this is the first step of many, and I think we have a really long runway in front of us, which is exciting."