Robert Dagle tiene in mano una fiala di carburante creato dalla conversione della biomassa. Credito:Andrea Starr |Laboratorio nazionale nordoccidentale del Pacifico

Un processo brevettato per convertire l'alcol proveniente da gas di scarico rinnovabili o industriali in carburante per jet o diesel è stato potenziato presso il Pacific Northwest National Laboratory del Dipartimento dell'Energia degli Stati Uniti con l'aiuto dei partner dell'Oregon State University e degli esperti di riciclaggio del carbonio di LanzaTech.

Due tecnologie chiave alimentano le unità di produzione di carburante ad alta efficienza energetica.

Una conversione chimica in un'unica fase semplifica quello che attualmente è un processo a più fasi. Il nuovo catalizzatore brevettato da PNNL converte il biocarburante (etanolo) direttamente in una "piattaforma" chimica versatile chiamata n-butene. Il design del reattore a microcanali riduce ulteriormente i costi fornendo al contempo un sistema di elaborazione modulare scalabile.

Il nuovo processo fornirebbe un percorso più efficiente per convertire l'etanolo rinnovabile e derivato dai rifiuti in sostanze chimiche utili. Attualmente, Il n-butene è prodotto da materie prime fossili utilizzando il cracking o la rottura ad alta intensità energetica di grandi molecole. La nuova tecnologia riduce le emissioni di anidride carbonica utilizzando materie prime di carbonio rinnovabili o riciclate. Utilizzando n-butene derivato in modo sostenibile come punto di partenza, i processi esistenti possono perfezionare ulteriormente la sostanza chimica per molteplici usi commerciali, compresi diesel e carburanti per aerei, e lubrificanti industriali.

"La biomassa è una fonte impegnativa di energia rinnovabile a causa del suo costo elevato. Inoltre, la scala della biomassa spinge la necessità di minori, impianti di lavorazione distribuiti, " disse Vanessa Dagle, ricercatore co-primario dello studio di ricerca iniziale, che è stato pubblicato sulla rivista Catalisi ACS . "Abbiamo ridotto la complessità e migliorato l'efficienza del processo, riducendo contemporaneamente i costi di capitale. Una volta modulare, è stata dimostrata l'elaborazione in scala, questo approccio offre un'opzione realistica per localizzazioni, produzione distribuita di energia”.

Carburante per jet da micro a macro

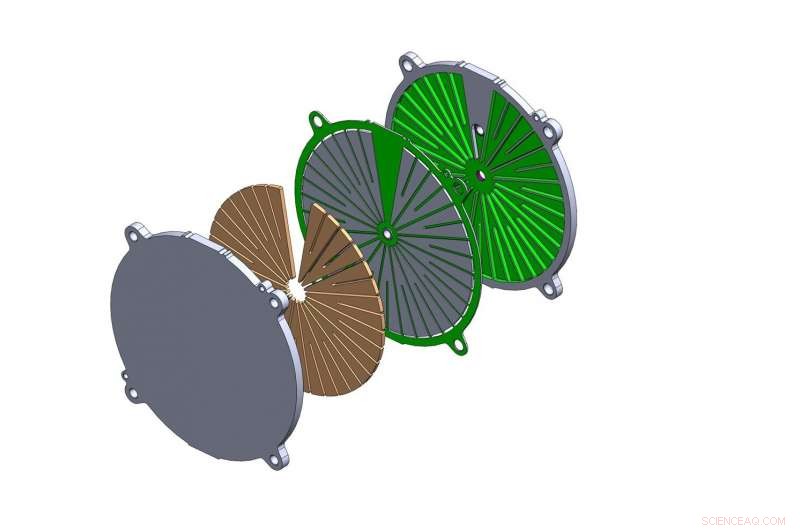

In un balzo verso la commercializzazione, PNNL sta collaborando con collaboratori di lunga data presso l'Oregon State University per integrare il processo di conversione chimica brevettato in reattori a microcanali costruiti utilizzando la tecnologia di stampa 3D di nuova concezione. Chiamata anche produzione additiva, La stampa 3D consente al team di ricerca di creare un nido d'ape pieghettato di mini-reattori che aumentano notevolmente il rapporto effettivo tra superficie e volume disponibile per la reazione.

I mini-reattori a microcanali aumentano notevolmente l'efficienza della conversione chimica dei biocarburanti. Credito:Oregon State University

"La capacità di utilizzare nuove tecnologie di produzione additiva multimateriale per combinare la produzione di microcanali con supporti catalizzatori ad alta superficie in un'unica fase del processo, ha il potenziale per ridurre significativamente i costi di questi reattori, ", afferma il ricercatore capo dell'OSU Brian Paul. "Siamo entusiasti di essere partner di PNNL e LanzaTech in questo sforzo".

"A causa dei recenti progressi nei metodi di produzione a microcanali e delle relative riduzioni dei costi, crediamo che sia il momento giusto per adattare questa tecnologia verso nuove applicazioni commerciali di bioconversione, " ha detto Robert Dagle, ricercatore co-primario della ricerca.

La tecnologia a microcanali consentirebbe di costruire bioreattori su scala commerciale vicino ai centri agricoli dove viene prodotta la maggior parte della biomassa. Uno dei maggiori ostacoli all'utilizzo della biomassa come combustibile è la necessità di trasportarla per lunghe distanze a grandi, impianti di produzione centralizzata.

"Il design modulare riduce la quantità di tempo e il rischio necessari per schierare un reattore, " ha detto Robert Dagle. "I moduli potrebbero essere aggiunti nel tempo man mano che la domanda cresce. Chiamiamo questa scala aumentando la numerazione."

Il quarto reattore di prova su scala commerciale sarà prodotto dalla stampa 3D utilizzando metodi sviluppati in collaborazione con l'OSU e sarà gestito nel Richland, Washington campus del PNNL.

Una volta completato il reattore di prova, Il partner commerciale del PNNL LanzaTech fornirà etanolo per alimentare il processo. Il processo brevettato di LanzaTech converte i rifiuti e i residui ricchi di carbonio prodotti dalle industrie, come la produzione di acciaio, raffinazione del petrolio e produzione chimica, così come i gas generati dalla gassificazione di residui forestali e agricoli e rifiuti urbani in etanolo.

Il reattore di prova consumerà etanolo equivalente a un massimo di mezza tonnellata di biomassa secca al giorno. LanzaTech ha già potenziato la prima generazione di tecnologia PNNL per la produzione di carburante per jet da etanolo e ha costituito una nuova società, LanzaJet, commercializzare LanzaJet Alcohol-to-Jet. L'attuale progetto rappresenta il passo successivo nell'ottimizzazione di tale processo fornendo al contempo flussi di prodotti aggiuntivi da n-butene.

"PNNL è stato un partner forte nello sviluppo della tecnologia etanolo-getto che la società spin-off LanzaTech, LanzaJet, sta impiegando in più impianti in fase di sviluppo, " ha detto Jennifer Holmgren, CEO di LanzaTech. "L'etanolo può provenire da una varietà di fonti sostenibili e in quanto tale è una materia prima sempre più importante per il carburante per l'aviazione sostenibile. Questo progetto mostra grandi promesse per la tecnologia dei reattori alternativi che potrebbe avere benefici per questo percorso chiave verso la decarbonizzazione del settore dell'aviazione".

Un processo sintonizzabile

Fin dai loro primi esperimenti, il team ha continuato a perfezionare il processo. Quando l'etanolo viene passato su un catalizzatore solido a base di argento-zirconia supportato su una silice, esegue le reazioni chimiche essenziali che convertono l'etanolo in n-butene o, con alcune modifiche alle condizioni di reazione, butadiene.

Ma ancora più importante, dopo studi di lunga durata, il catalizzatore rimane stabile. In uno studio di follow-up pubblicato su ChemCatChem , il gruppo di ricerca ha mostrato che se il catalizzatore perde attività, può essere rigenerato con una semplice procedura per rimuovere il coke, un rivestimento duro a base di carbonio che può accumularsi nel tempo. Ancora più efficiente, la formulazione aggiornata del catalizzatore sarà utilizzata per lo scale-up.

"Abbiamo scoperto il concetto di questo sistema catalizzato che è altamente attivo, selettivo, e stabile, " ha detto Vanessa Dagle. "Regolando la pressione e altre variabili, possiamo anche mettere a punto il sistema per generare butadiene, un elemento costitutivo per plastica sintetica o gomma o un n-butene, che è adatto per produrre carburanti per aviogetti o prodotti come lubrificanti sintetici. Dalla nostra prima scoperta, anche altri istituti di ricerca hanno iniziato a esplorare questo nuovo processo".