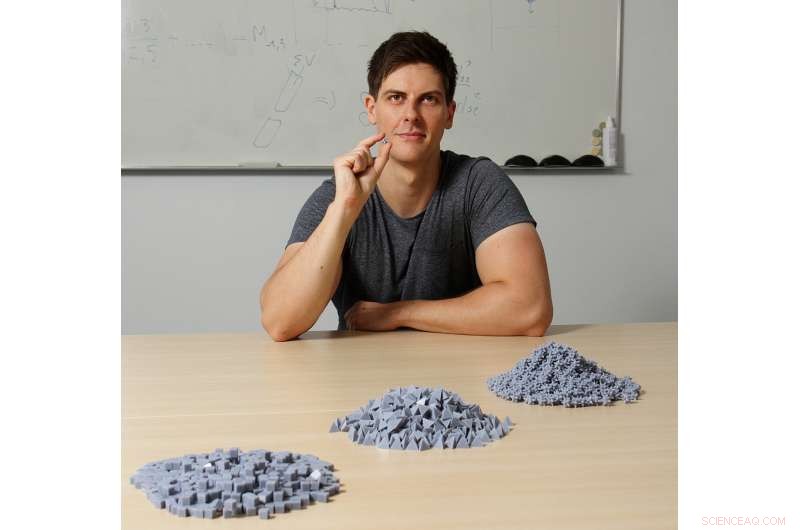

Robert Hesse mostra le particelle non sferiche stampate in 3D che ha usato per convalidare i modelli di simulazione nel progetto. Credito:TUK, Koziel

Le particelle rotonde e le loro proprietà sono facili da descrivere matematicamente. Ma meno rotonda o sferica è la forma, più difficile diventa fare previsioni sul loro comportamento. Nella sua tesi di dottorato presso l'Università Tecnica di Kaiserslautern (TUK), Robert Hesse ha addestrato una rete neurale per determinare automaticamente la densità di impaccamento e la fluidità delle particelle non sferiche.

Poche particelle in natura o nella produzione industriale sono esattamente rotonde; invece, ci sono una moltitudine di varianti e caratteristiche di forma. Questo è esattamente ciò che rende così complicato descrivere le particelle non sferiche e ottimizzarne la gestione in base alla descrizione. Ad esempio, più una compressa è rotonda, meno è probabile che si impigli su altre compresse durante il processo di riempimento. Una forma cilindrica piatta può già essere ottimizzata con un leggero arrotondamento quando si tratta di densità di riempimento.

Ma come si possono registrare velocemente tutte le proprietà che determinano la scorrevolezza e la densità di impaccamento per poter prendere decisioni sulla scelta di una forma? Ciò che in precedenza richiedeva calcoli semplificati di singoli parametri matematici o componenti dello stampo può essere derivato automaticamente da un'intelligenza artificiale addestrata, in questo caso una cosiddetta "rete neurale convoluzionale profonda", utilizzando un modello 3D.

"Utilizzando simulazioni in cui variava solo la forma delle particelle, ho creato un set di dati sperimentali completo e l'ho usato per addestrare la rete neurale", riferisce Hesse, ricercatore associato presso il Dipartimento di ingegneria dei processi meccanici. "Gli esperimenti standardizzati con particelle stampate in 3D hanno consentito di convalidare la metodologia di simulazione nella fase di test, ovvero di far corrispondere la precisione con cui la simulazione può rappresentare particelle reali."

La rete neurale addestrata ora filtra le caratteristiche salienti come curve, angoli, bordi, ecc. da qualsiasi nuvola di punti tridimensionale che rappresenta l'intera forma. Utilizzando queste informazioni, è possibile analizzare la fluidità e la densità di impaccamento casuale. "Questo è utile, ad esempio, per ottimizzare la forma dei prodotti farmaceutici in termini di dimensioni minime della macchina e dimensioni della confezione", afferma il ricercatore. + Esplora ulteriormente