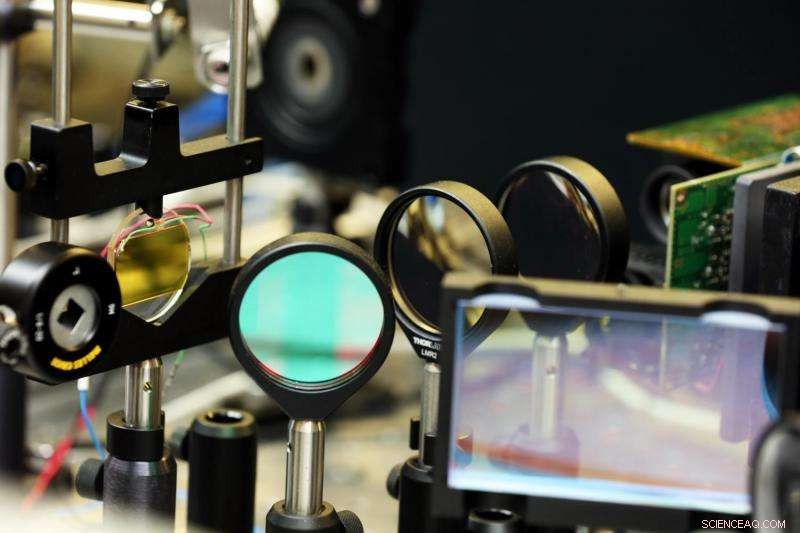

Utilizzando array ad alta potenza di diodi laser e un modulatore laser specializzato sviluppato per il National Ignition Facility, i ricercatori potrebbero potenzialmente stampare in 3D oggetti metallici di grandi dimensioni in una frazione del tempo necessario per le stampanti 3D in metallo oggi sul mercato, secondo un nuovo studio dei ricercatori LLNL. Credito:Lawrence Livermore National Laboratory

Una tecnologia originariamente sviluppata per appianare e modellare i raggi laser ad alta potenza per il National Ignition Facility (NIF) può essere utilizzata per stampare oggetti metallici in 3D più velocemente che mai, secondo un nuovo studio dei ricercatori di Lawrence Livermore.

Un team di scienziati del laboratorio riporta i risultati nell'ultimo numero di Ottica Express , pubblicato online il 15 maggio. Questo nuovo metodo—Diode-based Additive Manufacturing (DiAM)—usa array ad alta potenza di diodi laser, un laser Q-switched e un modulatore laser specializzato sviluppato per NIF per stampare flash un intero strato di polvere metallica alla volta, invece della scansione raster con un laser su ogni strato, come con i sistemi convenzionali di produzione additiva per fusione a letto di polvere basati su laser (PBFAM).

Il risultato, ricercatori hanno detto, è la possibilità che oggetti metallici di grandi dimensioni possano essere stampati in una frazione del tempo necessario per le stampanti 3D in metallo oggi sul mercato, ampliare le possibilità per le industrie che richiedono parti metalliche più grandi, come quello aerospaziale e automobilistico. La combinazione di velocità e grado di flessibilità progettuale offerta dal metodo DiAM, la squadra ha concluso è potenzialmente "molto oltre" quello degli attuali sistemi basati sulla fusione a letto di polvere.

"Riducendo il tempo di stampa e avendo la possibilità di eseguire l'upscaling, questo processo potrebbe rivoluzionare la produzione additiva in metallo, " disse Ibo Matthews, uno scienziato LLNL a capo della ricerca e autore principale dell'articolo. "Il risparmio di tempo di illuminazione, stimiamo, è tale che una costruzione di un metro cubo che richiederebbe 10 anni di illuminazione a scansione raster per essere realizzata richiederebbe solo poche ore con DiAM, perché puoi visualizzare ogni livello contemporaneamente. La stampa con un'immagine in scala di grigi può anche consentire di ridurre lo stress residuo perché è possibile personalizzare lo stress termico nello spazio e nel tempo".

La "magia" del processo, Matteo ha detto, è l'implementazione di un modulatore laser personalizzato chiamato Optically Addressable Light Valve (OALV), che contiene una cella a cristalli liquidi e un cristallo fotoconduttore in serie. Proprio come un proiettore a cristalli liquidi, ricercatori hanno spiegato, l'OALV viene utilizzato per scolpire dinamicamente la luce laser ad alta potenza secondo immagini pre-programmate strato per strato. Ma a differenza di un proiettore a cristalli liquidi convenzionale, l'OALV è privo di pixel e può gestire potenze laser elevate.

La tecnologia è stata originariamente progettata e installata in NIF come parte del sistema LEOPARD (Laser Energy Optimization by Precision Adjustments to the Radiant Distribution), che è stato distribuito nel 2010 e ha vinto un premio R&S 100 nel 2012. In NIF, l'OALV viene utilizzato per ottimizzare il profilo dei raggi laser e localmente ombreggiare e proteggere le ottiche soggette a intensità e fluenze più elevate (o densità di energia, la quantità di energia laser per una data unità di area). Con LEOPARDO, NIF protegge elettronicamente le regioni dei suoi raggi contenenti difetti potenzialmente pericolosi sull'ottica finale, come identificato dal sistema Final Optics Damage Inspection (FODI). Ciò consente a NIF di continuare a sparare fino a quando il programma non consente di rimuovere tali ottiche, riparato e reintrodotto nella linea di luce.

Il team che per primo ha dimostrato che la valvola luminosa poteva essere utilizzata per la stampa di parti era inizialmente guidato da James DeMuth, un ex ricercatore LLNL. John Heebner, lo scienziato LLNL che ha guidato lo sviluppo dell'OALV ha descritto il suo uso nella stampa 3D in metallo come una "sinergia naturale".

"Il progetto DiAM sposa due tecnologie che abbiamo sperimentato in laboratorio:array di diodi laser ad alta potenza e OALV, " Ha detto Heebner. "Dato che abbiamo messo tutto questo tempo e sviluppo in questa valvola della luce, è diventata una naturale estensione applicarlo a questo progetto. Abbiamo fatto alcuni calcoli ed era chiaro fin dall'inizio che avrebbe funzionato (con la stampa 3D). La capacità di trasformare un processo seriale in un processo parallelo è fondamentale per garantire che, man mano che le parti aumentano in complessità o dimensioni, la velocità del processo di modellazione possa essere aumentata per recuperare il ritardo".

Oltre alla capacità di produrre parti potenzialmente più grandi, l'utilizzo di una valvola di questo tipo si traduce in una qualità dell'immagine che rivaleggia e potrebbe superare le odierne stampanti 3D in metallo, e la capacità di mettere a punto i gradienti nell'immagine proiettata significa un migliore controllo sullo stress residuo e sulla microstruttura del materiale, ricercatori hanno detto.

Con la stampa DiAM, la luce laser è generata da una serie di quattro array laser a diodi e da un laser pulsato in nanosecondi. Passa attraverso l'OALV, che modella un'immagine di una "fetta" bidimensionale della parte 3D desiderata. Le immagini passano da un file di computer digitale al laser in un processo di modulazione a cristalli liquidi a due stadi. Nella prima fase, le immagini provengono da un modello CAD digitalizzato e sono stampate su una sorgente LED blu a bassa potenza utilizzando un normale, proiettore a cristalli liquidi pixelato. Nella seconda fase, le immagini blu attivano lo strato fotoconduttivo dell'OALV creando patch conduttive locali (dove è presente la luce blu) che trasferiscono tensione al suo strato di cristalli liquidi. Ciò consente alle immagini blu a bassa potenza di modulare il raggio laser ad alta potenza. Il raggio viene quindi diretto su un piano di costruzione, stampando l'intero strato di metallo in una volta. Per lo studio, i ricercatori hanno usato polvere di stagno, dimostrando con successo la stampa di due piccoli modelli 3D, una girante (una piccola struttura a pale di turbina) e il logo LLNL.

Mentre l'accelerazione del processo di additivo del metallo è stato un fattore trainante per perseguire la tecnologia presso LLNL, la dimensione della costruzione più grande potrebbe potenzialmente avere un valore significativo per la missione principale del laboratorio di gestione delle scorte, hanno detto i ricercatori. I diodi laser - che forniscono la maggior parte dell'energia rispetto al sistema laser pulsato - sono anche economici da acquistare, quindi un tale sistema sarebbe più conveniente rispetto alle macchine basate su laser in fibra oggi sul mercato.