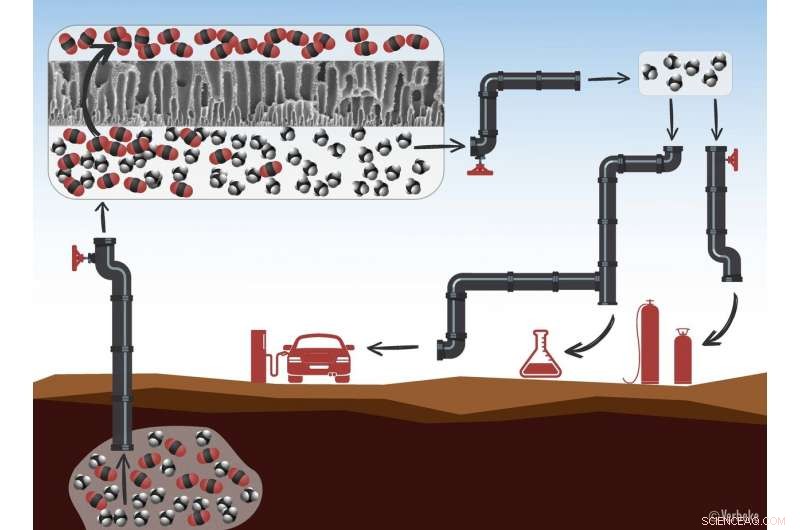

Il gas naturale o il biogas devono sempre essere purificati prima dell'uso. Primo, le molecole di metano (in bianco e nero) sono separate dalla CO 2 molecole (in rosso e nero) per mezzo di membrane con minuscoli pori attraverso i quali solo la CO 2 può passare. Dopo il processo di purificazione, il metano può essere utilizzato come combustibile, per il riscaldamento, o per la produzione di prodotti chimici. Attestazione:KU Leuven - Verbeke

Per rendere il gas naturale e il biogas idonei all'uso, il metano deve essere separato dalla CO 2 . Ciò comporta l'uso di membrane, filtri che bloccano il metano e consentono la CO 2 passare attraverso. Ricercatori presso KU Leuven (Università di Leuven), Belgio, hanno sviluppato una nuova membrana che rende il processo di separazione molto più efficace.

Quando si estrae gas naturale o si produce biogas, è tutta una questione di metano. Ma il metano non si trova mai nella sua forma pura. Gas naturale, ad esempio, contiene sempre un bel po' di anidride carbonica, a volte fino al 50 per cento. Per purificare il metano, o in altre parole, per eliminare la CO 2 -l'industria usa spesso le membrane. Queste membrane funzionano come setacci molecolari che separano il metano e la CO 2 . Il metano può quindi essere utilizzato come fonte di energia per il riscaldamento, per la produzione di prodotti chimici, o come carburante, mentre la CO 2 può essere riutilizzato come elemento costitutivo per combustibili e prodotti chimici rinnovabili.

Le membrane esistenti devono ancora essere migliorate per una CO . efficace 2 separazione, afferma il professor Ivo Vankelecom della Facoltà di ingegneria delle bioscienze della KU Leuven. "Una membrana efficace permette solo la CO 2 passare attraverso, e quanto più possibile. Le membrane disponibili in commercio presentano un compromesso tra selettività e permeabilità:sono altamente selettive o altamente permeabili. Un altro problema importante è il fatto che le membrane si plastificano se la miscela di gas contiene troppa CO 2 . Questo li rende meno efficienti:quasi tutto può attraversarli, in modo che la separazione di metano e CO 2 non riesce."

Le migliori membrane disponibili sono costituite da una matrice polimerica contenente un riempitivo, ad esempio, una struttura metallo-organica (MOF). Questo riempitivo MOF ha pori su scala nanometrica. Il nuovo studio ha dimostrato che le caratteristiche di tale membrana migliorano notevolmente con un trattamento termico superiore a 160 gradi Celsius durante il processo di produzione. "Si ottengono più legami incrociati nella matrice polimerica:la rete si addensa, per così dire, che migliora le prestazioni della membrana, perché non può più plastificare. A queste temperature, la struttura del MOF, il filler, cambia, e diventa più selettivo. Finalmente, il trattamento ad alta temperatura migliora anche l'adesione polimero-riempitivo:la miscela di gas non può più fuoriuscire attraverso piccoli fori all'interfaccia filler-polimero".

Ciò conferisce alla nuova membrana la più alta selettività mai riportata, prevenendo la plastificazione quando la concentrazione di CO 2 è alto. "Se inizi con un 50/50 CO 2 /miscela di metano, questa membrana ti dà 164 volte più CO 2 del metano dopo la permeazione attraverso la membrana, "Spiega il dottor Lik Hong Wee. "Questi sono i migliori risultati mai riportati nella letteratura scientifica".