L'Advanced Photon Source genera raggi X ad alta energia che mostrano la stampa 3D quasi in tempo reale. Credito:Laboratorio nazionale Argonne

L'aggiunta di una nuova termocamera a infrarossi presso l'Advanced Photon Source di Argonne riduce il divario tra ricerca di base e applicata nella produzione additiva.

Una delle maggiori sfide che l'industria della stampa 3D deve affrontare è come garantire una riproducibilità di alta qualità delle parti. Senza migliori informazioni su come rilevare e bloccare i difetti, la tecnologia ha dei limiti quando si producono parti di merci.

Quell'intuizione tanto necessaria è ora a portata di mano dei designer industriali, grazie a un nuovo strumento a disposizione dell'industria e dei ricercatori presso l'Argonne National Laboratory del Dipartimento dell'Energia degli Stati Uniti (DOE). L'installazione di una telecamera a infrarossi per la sorgente di raggi X ad alta energia presso l'Advanced Photon Source di Argonne, una struttura per gli utenti dell'Office of Science del DOE, consente ai ricercatori di misurare le firme termiche sulle superfici in tempo reale.

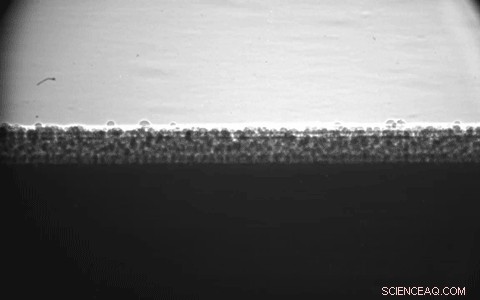

Argonne è stato il primo laboratorio nazionale degli Stati Uniti a integrare un apparato di stampa 3D in metallo in una linea di luce, o percorso del fotone, per la diagnostica a raggi X. È inoltre l'unico laboratorio nazionale in grado di visualizzare in meno di un nanosecondo la fusione della polvere metallica all'interno dell'area del cosiddetto "melt pool". L'aggiunta della telecamera a infrarossi ad alta velocità a una linea di luce di sincrotrone è un'altra novità assoluta, e consente ai ricercatori di replicare più da vicino i processi di deposizione che si verificano in un vero reparto di produzione.

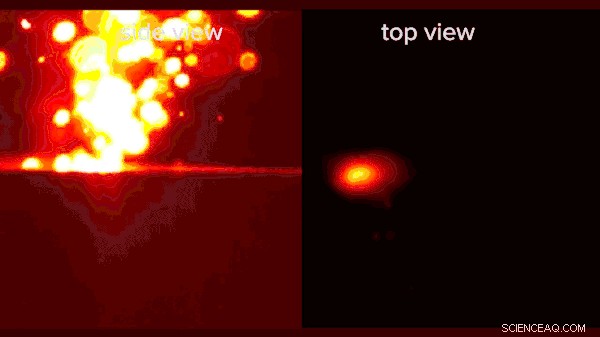

Gli strumenti diagnostici combinati consentono all'industria e ai ricercatori di acquisire immagini a raggi X a 1, 000, 000 fotogrammi al secondo e immagini termiche a 100, 000 fotogrammi al secondo durante i processi di stampa 3D. Questo crea filmati della formazione di difetti chiave causati dall'instabilità del pool di fusione, espulsione di spruzzi di polvere e strategia di scansione inadeguata.

Insieme, l'imaging a infrarossi e a raggi X può aiutare gli scienziati a comprendere meglio il processo di stampa 3D. Credito:Laboratorio nazionale Argonne

Imaging complementare

Usato fianco a fianco con la microscopia a raggi X, l'imaging termico ad alta velocità può fornire nuove informazioni su quanto e quanto velocemente le diverse regioni della parte si riscaldano e si raffreddano durante l'intera costruzione, che coinvolge milioni di scansioni di linee laser. Queste informazioni possono essere utilizzate per ridurre le variazioni nella progettazione delle parti, e migliorare l'efficienza della produzione additiva per i prodotti di consumo, difesa, medicinale, automotive e molte altre applicazioni sul campo.

"Infrarossi e raggi X si completano a vicenda, " ha detto il fisico di Argonne Tao Sun. "Da un lato hai i raggi X che penetrano nel campione per aiutarti a vedere le microstrutture senza alcuna informazione termica, mentre dall'altro hai la telecamera a infrarossi che cattura molte firme termiche associate."

Un modo in cui la telecamera a infrarossi aumenta l'imaging a raggi X è aiutando a visualizzare la formazione di pennacchi di polvere vaporizzata, che si formano quando il laser colpisce e si muove sulla polvere. Questi pennacchi, ad alto calore, può disturbare le prestazioni del laser.

Questi pennacchi non possono essere visti usando i soli raggi X a causa dello stato di vaporizzazione delle particelle, ma vengono catturati dalla luce infrarossa. Accanto alle misurazioni effettuate con i raggi X, tali dati, così come altri parametri importanti tra cui velocità di riscaldamento e raffreddamento, possono alimentare modelli di stampa 3D per migliorarne la precisione e la velocità.

Un collegamento tra scienza di base e scienza applicata

Con una nuova telecamera a infrarossi, I ricercatori di Argonne possono approfondire le dinamiche dettagliate della stampa 3D misurando le firme termiche sulle superfici in tempo reale. Credito:Shutterstock / MarinaGrigorivna

Un altro vantaggio chiave delle termocamere a infrarossi è la loro capacità di essere integrate in sistemi di produzione additiva, avvicinando la ricerca fondamentale svolta all'APS agli utenti del mondo reale.

Sun e Greco vedono un futuro in cui gli utenti dei sistemi di produzione additiva potrebbero collegare le telecamere a infrarossi alle loro macchine per sfruttare le informazioni trovate dall'accoppiamento di raggi X e imaging a infrarossi, come una firma termica (trovata attraverso l'imaging a infrarossi) correlata alla formazione di un difetto (catturata tramite l'imaging a raggi X). Se trovato, gli utenti potevano individuare quando si stavano formando difetti nei propri sistemi sulla base di una data firma, e prendere misure preventive per mitigare o risolvere il problema.

Tali potenziali applicazioni sono molto lontane nel futuro, Sole ha detto, ma esemplificano i potenziali vantaggi dell'integrazione di entrambe le tecniche di imaging.

"Non tutti hanno la fortuna di avere accesso a una potente fonte di luce a raggi X come l'APS, quindi se riusciamo a trovare modi per fornire informazioni e attingere a strumenti a cui la maggior parte delle persone ha accesso, come le termocamere, possiamo avere un impatto ancora maggiore sul campo, " Egli ha detto.

La telecamera a infrarossi si trova sulla linea di luce 32-ID-B di Advanced Photon Source. La telecamera IR è stata finanziata attraverso un programma LDRD nell'ambito del Manufacturing Science and Engineering Program di Argonne. Guarda un video su questa nuova tecnologia qui.