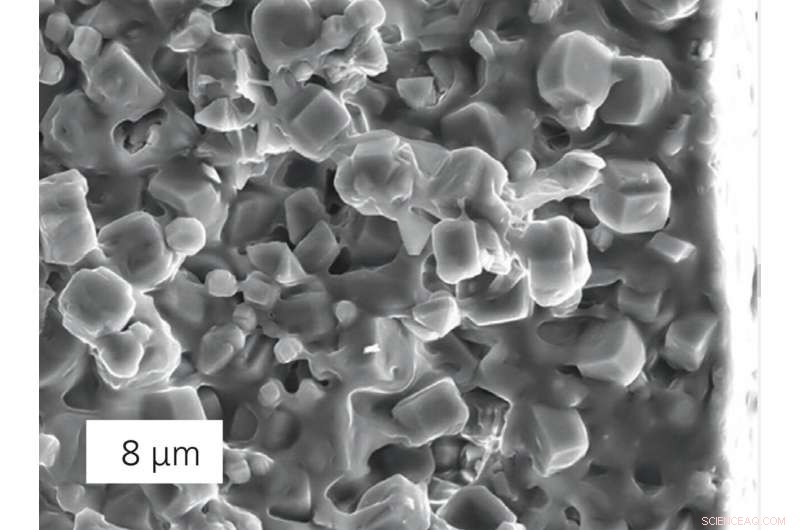

Micrografia elettronica a scansione di una membrana composita. Le molecole di acetato di etile si diffondono attraverso i pori dello strato di zeolite, che hanno una dimensione di soli 0,5 nm, all'altro lato della membrana. Credito:Fraunhofer IKTS

Ogni giorno, grandi quantità di siero di latte vengono prodotte come sottoprodotto dall'industria lattiero-casearia. Nella sola Germania, questo ammonta a 12,6 milioni di tonnellate all'anno. Per ogni chilogrammo di formaggio, ad esempio, si producono 9 chilogrammi di siero di latte. Alcuni di questi vengono ulteriormente trasformati, ad esempio in bevande a base di siero di latte con additivi alla frutta o altre bevande miste. Il lattosio e le proteine contenute nel siero possono essere separati e utilizzati anche in altri modi, ad esempio come materia prima nei prodotti farmaceutici o negli alimenti per l'infanzia. Tuttavia, una volta che le proteine e il lattosio sono stati separati, la melassa rimane. Lo smaltimento di questa sostanza è molto complicato e costoso, a causa del suo contenuto di sale relativamente elevato.

I ricercatori del Fraunhofer Institute for Ceramic Technologies and Systems IKTS di Hermsdorf, insieme alla TU Dresden, hanno ora sviluppato un processo per estrarre il prezioso acetato di etile, un solvente incolore, dalla melassa. L'acetato di etile viene spesso utilizzato nella produzione di adesivi, inchiostri da stampa o vernici. Può essere utilizzato anche per pulire le superfici.

Finora, l'acetato di etile è stato prodotto da gas naturale e derivati del petrolio. La produzione di acetato di etile dal siero di latte, invece, si traduce in un prodotto nettamente superiore rispetto ai solventi dannosi per l'ambiente per la sua facile degradabilità microbica ed è anche indipendente dalle fluttuazioni di prezzo del gas naturale e del greggio. Un altro vantaggio:il processo sviluppato da TU Dresden e Fraunhofer IKTS rende superflua la necessità di un costoso smaltimento della melassa. L'acetato di etile separato offre un'elevata purezza del 97,5% e può quindi essere utilizzato immediatamente come materia prima senza ulteriori fasi di lavorazione.

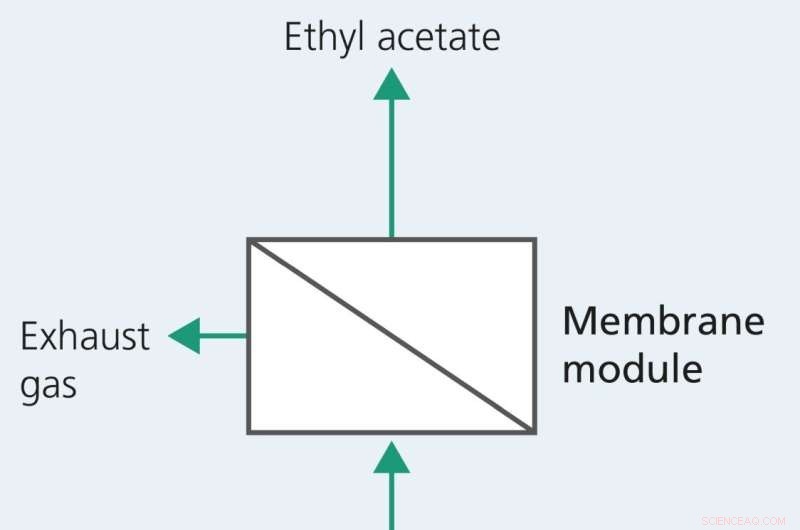

Dopo che la melassa è stata fermentata nel bioreattore, la miscela gas-vapore risultante viene fatta passare attraverso un modulo a membrana e il prezioso acetato di etile viene separato. Credito:Fraunhofer IKTS

Fermentazione della melassa e separazione nella membrana

In linea di principio, il processo di separazione è semplice. Per cominciare, la melassa viene fatta fermentare in un bioreattore, che viene ventilato per consentire condizioni aerobiche. La reazione forma una miscela gas-vapore che contiene acetato di etile. Questo viene poi separato utilizzando speciali membrane composite. "Una miscela di gas e vapore acqueo rimane come un prodotto di scarto, che può essere rilasciato nell'ambiente senza problemi", afferma il dott. Marcus Weyd, manager del gruppo Membrane Process Technology and Modeling.

Nello sviluppo della membrana, i ricercatori del Fraunhofer IKTS hanno contribuito con decenni di esperienza nel campo dei materiali, in particolare nelle tecnologie delle membrane. La membrana composita, sviluppata appositamente per il processo, è costituita da una combinazione di polimeri e particelle inorganiche a base di zeolite. "Usiamo gomma siliconica liquida come polimero. Questa viene miscelata con zeolite (silicalite-1), applicata su un vello di poliestere di supporto e polimerizzata. La membrana ha uno spessore totale di soli 10 µm e la dimensione dei pori è di 0,5 nm", spiega il dott. .Thomas Hoyer, specialista nel campo delle membrane zeolitiche e dei nanocompositi.

Anche se la membrana è dotata di pori, il processo di separazione vero e proprio, in cui viene separato l'acetato di etile, non funziona come un setaccio. Invece, l'effetto di separazione del gas è creato dalle interazioni tra zeolite e acetato di etile. "Le molecole vengono adsorbite dalla zeolite, scivolano lungo le superfici dei pori, facendole diffondere attraverso la membrana composita", spiega il dott. Hoyer. Inoltre non è necessario applicare una pressione elevata per "forzare" l'acetato di etile attraverso la membrana. "È sufficiente creare una certa differenza di pressione parziale per avviare la reazione chimica e la successiva diffusione."

Impianto dimostrativo con modulo a membrana per la separazione dell'acetato di etile dalla melassa del siero di latte. Credito:Fraunhofer IKTS

Cercasi:possibili usi della melassa

L'idea è nata da un'iniziativa della TU Dresda, che era alla ricerca di modi per utilizzare la melassa e si è rivolta al Fraunhofer IKTS per chiedere aiuto. Il team TU si è occupato del processo di fermentazione, mentre il team Fraunhofer si è occupato dello sviluppo e dell'ottimizzazione della tecnologia delle membrane.

"Siamo riusciti a produrre una membrana altamente avanzata con pori estremamente piccoli attraverso un processo relativamente semplice ed economico", riassume il dottor Weyd. Per le aziende industriali, il fatto che il processo di separazione dei gas sia costituito da un solo stadio e quindi richieda solo un numero ridotto di membrane e moduli di controllo è un vantaggio pratico. Una volta configurati correttamente i parametri di processo per la fermentazione e la separazione dei gas, il processo di separazione funziona in modo autonomo e stabile.

Il prossimo passo nell'agenda dei ricercatori è il ridimensionamento delle dimensioni dei moduli della membrana per rendere la tecnologia disponibile per l'uso industriale. La tecnologia ha più applicazioni oltre alla semplice estrazione di acetato di etile dalla melassa:può essere utilizzata in qualsiasi processo che richieda la separazione di miscele di gas o il filtraggio di componenti volatili come gli idrocarburi. + Esplora ulteriormente