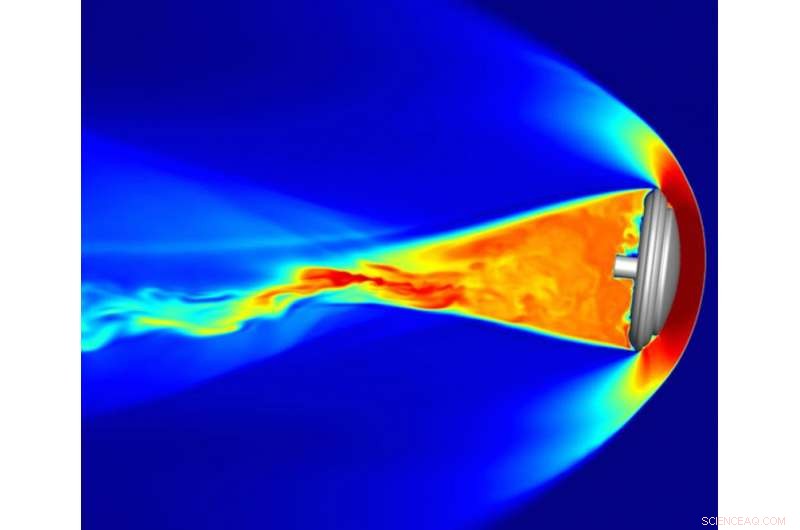

Prendendo il caldo! Iscrizione, i carichi utili di discesa e atterraggio su corpi atmosferici richiedono materiali speciali. Una nuova tecnica in fase di studio per produrre e applicare le piastrelle del sistema di protezione termica (TPS) potrebbe far risparmiare denaro e ridurre i tempi dei veicoli spaziali, e tempo di montaggio. Credito:Joe Brock, Centro di ricerca Ames della NASA

Un nuovo approccio alla progettazione e produzione di sistemi di protezione termica (TPS) per veicoli spaziali è in fase di sviluppo e sperimentazione, offrendo la promessa di fabbricare piastrelle di dimensioni maggiori riducendo la manodopera, costo e spreco.

TPS, o scudi termici, formano la superficie esterna del veicolo spaziale - chiamato aeroshell - e forniscono protezione mentre il veicolo si immerge nelle atmosfere planetarie. Questa tecnologia è fondamentale per assicurare il successo della missione. A causa della natura dei materiali TPS convenzionali e delle grandi dimensioni del nuovo veicolo spaziale, i recenti progetti di scudo termico sono costituiti da un gran numero di piastrelle di dimensioni limitate che vengono installate individualmente, alcuni con strati isolanti e con spazi tra le piastrelle accuratamente riempiti. Questa è una procedura onerosa e che richiede tempo.

snellimento dell'idea

Gli ablatori conformi sono un tipo di TPS flessibile. Formano una barriera protettiva modellabile durante la lavorazione, assumendo la forma di un'astronave, che facilita l'integrazione. Queste barriere dissipano il calore quando l'astronave entra nell'atmosfera.

Un'idea nuova e semplificante è quella di produrre ablatori conformi tramite il processo di infusione sotto vuoto chiuso. Il TPS conforme può essere formato in grandi segmenti e incollato direttamente a un aeroshell senza uno strato di deformazione intermedio tra la piastrella TPS e la struttura dell'aeroshell. Ciò ha il potenziale per ridurre il carico sul programma di sviluppo di un veicolo spaziale, montaggio e preventivo.

Questo lavoro in corso è guidato da Adam Sidor del Georgia Institute of Technology, un membro della classe 2014 della NASA Space Technology Research Fellows.

Il programma NASA Space Technology Research Fellowship (NSTRF) è finanziato dalla Space Technology Mission Directorate (STMD) dell'agenzia. Le borse consentono agli studenti di svolgere attività creative, ricerca sulla tecnologia spaziale nei rispettivi campus e presso i centri della NASA e/o presso laboratori di ricerca e sviluppo statunitensi senza scopo di lucro.

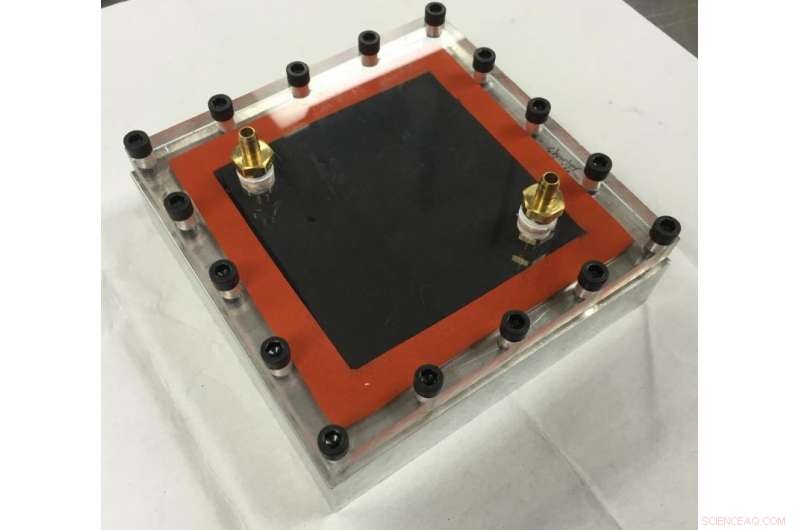

Un nuovo approccio all'applicazione di piastrelle anti-calore a veicoli spaziali utilizza un metodo di infusione sotto vuoto. Credito:Adam Sidor

Sidor sta lavorando con specialisti del NASA Ames Research Center, attingendo alla loro esperienza nei materiali ablativi conformi e all'attuale approccio di elaborazione per questi materiali che utilizzano lo stampaggio e l'immersione, ma un metodo che può comportare grandi quantità di resine e solventi sprecati.

Processo VIP

"Questi ablatori conformi migliorano i precedenti materiali ablativi, "Sidor dice, e sono più facili da installare, ridurre gli scarti di lavorazione e la manodopera a costi relativamente bassi. "Affrontano molte difficoltà inerenti ai materiali ablatori più tradizionali, " Aggiunge.

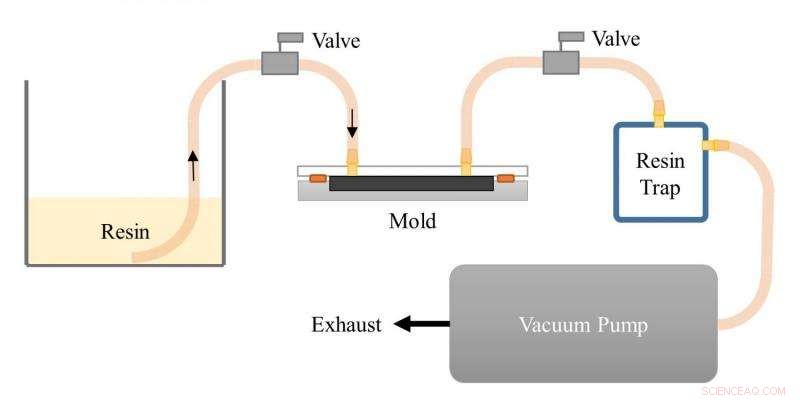

Il processo di infusione sotto vuoto (VIP) è stato scelto come processo di produzione candidato per gli ablatori conformi. Lo stampaggio chiuso utilizza utensili sigillati, anziché aperti, per migliorare la penetrazione della resina e controllare i composti volatili.

Lavoro di prova

L'approccio VIP utilizza la pressione del vuoto per aspirare la resina in un substrato di fibra. I processi di stampaggio chiuso come VIP sono in uso da anni nell'industria dei compositi. Ma modificare questa tecnica e applicarla agli ablatori conformi è un'applicazione nuova, Sidor spiega. "La mia ricerca VIP migliora lo stato dell'arte in termini di riduzione di sprechi e costi. È un processo molto efficiente e facile da implementare, " lui dice.

Lavorando con esperti TPS presso l'Ames Research Center della NASA, Sidor ha dimostrato la tecnica VIP su piccola scala. Prossimo, il processo sarà ampliato per produrre segmenti TPS più grandi, lui dice.

Il diagramma illustra la configurazione sperimentale del processo di infusione sotto vuoto (VIP). Credito:Adam Sidor

Quel lavoro di prova del concetto in Ames sul processo VIP ha prodotto risultati incoraggianti, Note Sidor. "Il mio piano è aumentare le dimensioni del TPS e realizzare geometrie più complesse che siano in realtà come vere piastrelle dello scudo termico".

Metodologia automatizzata

Grazie al suo impegno finanziato da NSTRF, Le indagini di Sidor presso la Georgia Tech si concentrano anche sul lavoro computazionale per sviluppare una metodologia automatizzata per progettare scudi termici conformi.

"Inserire quella metodologia nel codice del computer per modellare un processo molto complesso, quindi puoi sputare fuori il progetto di produzione per realizzare effettivamente il tuo scudo termico, "dice Sidor.

Sidor afferma di sperare che il lavoro sia abbastanza generale e ampio da poter essere applicato a molti materiali TPS e missioni spaziali diversi. Ritiene che la sua ricerca venga applicata ai futuri lander su Marte, così come veicoli spaziali robotici che si immergono in profondità nell'atmosfera della luna di Giove, Europa, così come quelli che sondano Titano, un'enigmatica luna di Saturno.

"Amo davvero l'aspetto sperimentale di questo lavoro NSTRF. Gli studenti laureati nella mia zona non sempre riescono a farlo. Sono fortunato a fare esperimenti pratici e a sporcarmi le mani. Quindi è divertente, " Conclude Sidor.